Vollautomatisches Aufbringen von Frachtpapieren

400 Kartons pro Stunde

Die Intralogistik stellt viele Herausforderungen. Beispielsweise wenn es um das automatisierte Aufbringen von Frachtpapieren geht. Bei einer effizienten Lösung für alle erforderlichen Prozesschritte vom Ausdrucken des Dokuments bis zum Aufkleben auf den Karton kommt ein sechsachsiger Handling-Roboter zum Einsatz. Auf diese Weise lassen sich bis zu 400 Kartons pro Stunde fehlerfrei verarbeiten.

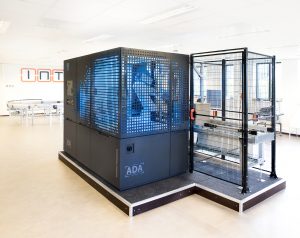

Der Automated Document Applicator übernimmt beim Aufbringen von Frachtpapieren vollautomatisch alle erforderlichen Prozessschritte, die für das korrekte Anbringen an der Kartonaußenseite erforderlich sind. (Bild: Inther Logistics Engineering B.V.)

Die niederländische Firma Inther Logistics Engineering hat sich als Systemintegrator auf die Automatisierung von Prozessen in der gesamten Intralogistik spezialisiert. In Warenlagern und Logistikzentren weltweit übernehmen die Systeme der Unternehmensgruppe komplexe Prozesse rund um Lagerhaltung, Handling und Kommissionierung. Das Angebot reicht dabei von Lösungen zur Unterstützung manueller Arbeiten über teil- und vollautomatisierte Anlagen bis hin zur erforderlichen Software-Umgebung. Mit diesem Portfolio profitiert das Unternehmen nicht zuletzt vom anhaltenden Erfolg des E-Commerce. Um diesen zu bewältigen, setzen die Versender konsequent auf technische Entwicklungen. Entsprechend hoch ist der Automatisierungsgrad in der Branche. „In naher Zukunft werden in der Intralogistik immer mehr Prozesse automatisiert; dabei werden Roboter auf alle Fälle eine entscheidende Rolle spielen“, ist Paul Hermsen von Inther überzeugt. Die Grenzen der Automatisierung sind dabei noch nicht erreicht. Ein Beispiel dafür ist das Aufbringen von Frachtpapieren wie Rechnung und Lieferschein auf den Versandkarton. Anders als das Einlegen von Papieren in den Karton ließ sich diese Aufgabe bisher ausschließlich manuell ausführen und war entsprechend personalintensiv. Denn selbst ein geübter Mitarbeiter benötigt dafür mindestens 45s pro Karton. In der Hektik des Betriebsalltags ist niemals ganz auszuschließen, dass dabei eine Verwechslung oder ein anderer Fehler passiert. Vor diesem Hintergrund machten sich die Konstrukteure des Unternehmens auf die Suche nach einer geeigneten Automatisierungslösung speziell für diese Anwendung.

Vollautomatische Lösung

Das Ergebnis dieser Entwicklungsarbeit ist der Automated Document Applicator – ADA. Die Maschine übernimmt vollautomatisch alle erforderlichen Prozessschritte, die für das korrekte Aufbringen der Frachtpapiere an der Kartonaußenseite erforderlich sind. Das heißt im Einzelnen: Ein Modul druckt das bis zu vierseitige Dokument aus, faltet es und verpackt es in Folie. Anschließend übernimmt ein Roboter das verpackte Dokument und klebt es auf den entsprechenden Karton auf. Die Kartons werden über ein Förderband zugeführt. Eine charakteristische Anforderung besteht darin, dass der Roboter sowohl Kartons verschiedener Größe als auch unterschiedliche Klebepositionen – nämlich oben oder seitlich – bewältigen muss. Über eine Barcode-Identifizierung wird zudem zuverlässig sichergestellt, dass beim Transport durch die Maschine jedem Karton das richtige Dokument zugeordnet wird. Durch diesen vollautomatischen Prozess arbeitet der ADA hocheffizient: Bis zu 400 Kartons pro Stunde lassen sich durchgängig fehlerfrei verarbeiten. Außerdem ist durch die exakten Abläufe weniger Folie nötig. Die Kostenersparnis pro Karton ist damit im Vergleich zu einer manuellen Lösung so hoch, dass sich die Maschine in der Regel bereits innerhalb eines Jahres amortisiert.

Ein zentrales Element der ADA-Lösung ist der Handling-Roboter Motoman MH5LF, der die verpackten Papiere aufbringt. (Bild: Inther Logistics Engineering B.V.)

Zentrales Element: Sechsachsroboter

Ein zentrales Element der ADA-Lösung ist der Roboter, der die verpackten Papiere präzise auf den Karton aufbringt. Inther hat sich dabei für den Handling-Roboter Motoman MH5LF von Yaskawa entschieden. Hermsen ergänzt: „Bisher haben wir bei dem Roboter keinerlei Einschränkungen festgestellt, die verhindern könnten, dass wir ihn nach unseren Anforderungen nutzen.“ Der sechsachsige Hochgeschwindigkeitsroboter ist speziell für roboterbasierte Applikationen konzipiert, die eine hohe Flexibilität erfordern. Für die hier gestellte komplexe Aufgabe eignet er sich damit ebenso gut wie beispielsweise zum Verpacken, zur Maschinenbeschickung oder zum Dosieren. Dabei besteht die Wahlmöglichkeit zwischen Boden-, Wand- oder Deckeninstallation. Außerdem lässt sich das Modell sowohl mit der Hochleistungssteuerung DX200 als auch mit der Kompaktsteuerung FS100 betreiben. Nicht zuletzt zeichnet sich der Roboter durch sein kompaktes Design aus. Dadurch bietet er auf engem Raum eine hohe Leistungsfähigkeit. So ist er in der Lage, Lasten von bis zu 5kg mit einer Wiederholgenauigkeit von 0,03mm zu handhaben. Zum anderen ist der maximale Arbeitsbereich mit 160° in beide Richtungen großzügig ausgelegt. Das platzsparende Konzept setzt sich in Form einer im Roboterarm integrierten Medien- und Luftzuführung fort. Dadurch lassen sich Störquellen reduzieren, die Anlagenzuverlässigkeit erhöhen und die Programmierung vereinfachen. Der Roboterkopf ist eine speziell für die ADA-Maschine entwickelte, kundenspezifische Kombination aus Vakuum-Box und Papierhalteclips. Lüfter erzeugen ein Vakuum, das die Folie am Roboterkopf hält, Halteclips greifen das Papier und halten es, bis es auf den Karton aufgebracht wird. In den Roboterkopf sind Sensoren integriert, die vorhandene Folien/Papiere erkennen und Gegendruck gegen einen Karton registrieren.