Robotikgesteuerte Applikation zur Prüfung von selbstklebenden Funktionsteilen

Null Fehler in der Fertigung

Hersteller von Motoren, Steuerungen oder anderen technischen Geräten stellen hohe Ansprüche an Effizienz und Prozesssicherheit in der Fertigung. Das gilt vor allem, wenn kleine Bauteile verklebt, gekennzeichnet sowie auf Funktion und Präzision bei der Anbringung hin geprüft werden. Um den Erwartungen einer Nullfehler-Fertigung gerecht zu werden, kommen modulare, robotergestützte Fertigungszellen für Applizier- und Prüfprozesse zum Einsatz.

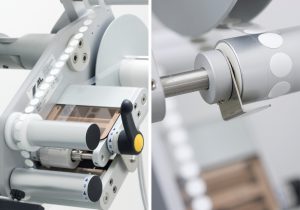

Der DAE-Verarbeitungsautomat ist eine Anlage zur automatischen, präzisen Applikation von selbstklebenden Membranen in der industriellen Fertigung – die zu ettikettierenden Bauteile werden automatisch in eine entsprechende Werkzeugaufnahme übergeben und entnommen. (Bild: Schreiner Group GmbH & Co. KG)

Label-Lieferanten konzentrieren sich häufig nur auf ihre selbstklebenden Produkte, Maschinenlieferanten dagegen sind nur Spezialisten für ihre Fertigungsanlagen. Schreiner Services bietet dagegen interdisziplinäres Fachwissen und ein Full-Service-Angebot, das die gestellten Anforderungen früh in die Fertigungsplanung aufnimmt und der Fertigungslinie des Kunden schlüsselfertige Applikations- und Prüfautomaten liefert.

Fertigungszellen mit integrierter Robotik

Die Robotik agiert schneller als der Mensch, arbeitet gleichmäßiger und fehlerfrei. Der beschleunigte Durchfluss schafft kürzere Taktzeiten und damit effizientere Fertigung. Beim Einsatz von Selbstklebelösungen in Bauteilen mit hohen Stückzahlen haben Präzision und Prozesssicherheit oberste Priorität, da bei der Montage immer kleinerer und empfindlicherer Bauelemente die geforderten Toleranzen kontinuierlich reduziert werden. Grundausstattung der robotergestützten Automatisierungstechnik sind SPS-Steuerungssysteme, die der Hersteller selbst wählt. Die Bedienung und Parametrisierung durch den Mensch erfolgt icon-basiert oder in der gewohnten Bedienoberfläche des Anwenders. Eine grafikbasierte Software-Oberfläche bietet frei wählbare SPS-Programmierumgebung wie z.B. Simatic Step 7, TIA Portal, Twincat, Codesys oder RS Logix. Die Software-Steuerung der Roboter erkennt selbstständig ergänzte Komponenten in der Fertigungszelle, wie ein Förderband, ein Druck- und Appliziergerät oder eine entsprechende Prüftechnik.

Modulare Fertigungszellen

Für die unterschiedlichen Anforderungen an die automatisierte Produktion – meist definiert durch Stückzahlen und Taktzeiten – hat Schreiner Services vier modulare Fertigungszellen vordefiniert, die sich bezüglich Aufbringung und Prüftechnik individualisieren lassen. Sie verfügen über folgende Grundausstattung:

- schutzverglaste, industrielle Standardzelle,

- SPS-Industriesteuerung,

- Sicherheitseinrichtungen wie Lichtvorhang, Zweihandtaster und/oder Hubtüren,

- Spendeautomat für die Applikation von selbstklebenden Funktionsteilen,

- Systeme zur Funktionsprüfung (z.B. Anwesenheitskontrolle oder Airflow von Membranen),

- „Nicht-in-Ordnung“-Alarm und Schlechtteilentsorgung.

Aufgrund der Standardisierung lassen sich unterschiedliche Automatisierungsanforderungen bei attraktivem Preis-Leistungs-Verhältnis bedienen. Anforderungen an Effizienz, Ergonomie und Arbeitsschutz finden ebenfalls Berücksichtigung. Zugleich bieten die Fertigungszellen einen hohen Investitionsschutz, da nur geringe Anpassungen nötig sind, um neue Werkstückvarianten oder Bearbeitungsschritte einzusetzen. Übernehmen die Zellen neue Aufgaben in der Fertigung, können Applikations- und Inspektionssysteme wie Sensoren, Kameras oder Airflow-Prüfungen ausgetauscht werden.