Magnetgreifer für Roboteranwendungen

Wo der Magnet das Vakuum schlägt

Wenn es darum geht, Bauteile, Halbzeuge oder fertige Produkte zu greifen, steht die Vakuumtechnik hoch im Kurs. Doch sie ist kein Allheilmittel – in einigen Applikationen bieten Magnetgreifer aufgrund ihrer Eigenschaften eine bessere Lösung.

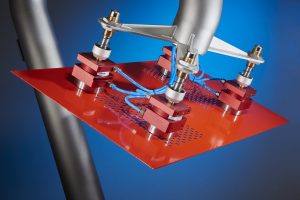

Magnetgreifer bieten z.B. bei perforierten oder gelochten Blechen die bessere Alternative zu Vakuumgreifern. (Bild: Goudsmit Magnetics Group)

Vakuumtechnik ist verhältnismäßig teuer und benötigt viel Energie. Permanentmagnete benötigen hingegen nur einen pneumatischen Luftimpuls und bleiben danach eingeschaltet ohne dass weitere Energie erforderlich ist. Zu dem bieten Permanentmagnetgreifern auch in Bezug auf die Sicherheit Vorteile: bei einem Strom- oder Luftausfall verhindert die Selbsthaltefunktion das Herunterfallen des Werkstücks. Bei der Vakuumtechnik hingegen ist ein Backup-System nötig. Ein weiterer Pluspunkt: Magnete schließen gut an die Oberfläche an, auch dann wenn sie nicht flach ist oder es um hohlförmige Gegenstände geht. Selbst Gegenstände mit einer beschränkten Kontaktoberfläche können mit Magneten sie mühelos und sicher transportiert werden. „Bei der Vakuumtechnik muss der Saugnapf sehr gut am Material anschließen, bei Magneten darf durchaus ein sogenannter Airgap bestehen“, sagt Erik Nabben, Produktspezialist für magnetisches Handling bei Goudsmit Magnetics. „Die Gesamtbetriebskosten sind bei Vakuumtechnik ebenfalls hoch weil ein kontinuierliches Vakuum erzeugt werden muss und der Wirkungsgrad von Kompressoren in der Regel schlecht ist.“ Auch der Verschleiß eines Saugnapfs ist laut Nabben zu berücksichtigen. „Unser Magnetgreifer ist hingegen wartungsfrei. Das macht sich langfristig bezahlt, auch wenn die Anschaffungskosten etwas höher sind.“ Das beschränkende Element ist natürlich, dass das zu greifende Produkt aus Stahl bestehen muss.

Magnetgreifer in der Praxis

„Unsere Magnetlösung wird vor allem bei leichtem Blechmaterial eingesetzt, zum Beispiel in der Automotive-Branche“, erklärt Nabben. „Ein Automobilhersteller verwendet sogar eine Reihe von Spezialanfertigungen auf Basis unseres Greifers.“ Zuvor musste er mit zwei unterschiedlichen Systemen arbeiten. „Wir haben eine maßgefertigte Lösung entwickelt, die zwei Systeme in einem vereint.“ Goudsmit hat auch einen Magnetgreifer speziell für hohe Temperaturen entwickelt. Er kann z.B. zum Positionieren und Ablegen von heißen Backblechen oder zum Abstapeln von Deckeln in einem Magazin eingesetzt werden. Das ist normalerweise eine schwierig zu automatisierende Aufgabe. Der Greifer funktioniert dann auch noch bei Umgebungs- undProdukttemperaturen von 120°C. Niedriges Gewicht, kompakte Einbaumaße und hohe Schaltgeschwindigkeit sorgen dafür, dass der Greifer gut in vorhandenen Greiferanlagen oder Robotersystemen eingesetzt werden kann. Das rechteckige Gehäuse des Magnetgreifers ist aus Aluminium hergestellt, das zusätzlich vernickelt wurde. Es bietet durch verschiedene Gewindelöcher mehrere Montagemöglichkeiten. Die Magnete für Robotergreifer dienen u.a. zum Aufnehmen oder Festhalten von Stahlteilen, Rohlingen und perforierten Stahlblechen. Sie werden mit Hilfe von Druckluft ein- und ausgeschaltet. Dadurch kann das System auch sehr dünne Bleche einzeln aufnehmen und transportieren. Der Gummiblock am Ende verhindert ein Verschieben des Werkstücks beim vertikalen Aufnehmen sowie Beschädigungen. Das einfach anzuschließende System ist bereits bei einer Reihe Automobilhersteller im Einsatz. Auch an Stellen, wo für den Magneten nur wenig Platz zum Anheben vorhanden ist.

Die Magnete für Robotergreifer finden u.a. bereits im Automobilbau vielfach Anwendung. (Goudsmit Magnetics Group)

Komplettlösung für Stahlbleche

Um Stahlbleche schnell und genau in einer Presse platzieren zu können, hat Goudsmit einen magnetischen Timing-Belt entwickelt, der die Bleche zur Presse zu- und abführt. Dieser Prozess erfolgt mit einer Beschleunigung von 6m/s². Das Band ist modular aufgebaut und wahlweise mit permanenten oder schaltbaren Elektromagneten oder beidem ausgeführt. Beim Einsatz von Elektromagneten kann die Magnetkraft elektrisch ein- oder ausgeschaltet werden, wodurch es möglich ist, die Bleche mit einem Roboter zu ubernehmen.Das Band ist für eine Blechdicke von 0,7 bis 2,5mm geeignet. Um die Aufnahme von zwei Blechen gleichzeitig zu vermeiden, verfügt das System über drei kompakte, pneumatisch geschaltete Spreizmagnete. Sie verfügen über starke Neodym-Eisen-Bor-Magnete und trennen gestapelte Bleche, wodurch ein Roboter sie einzeln vom Stapel nehmen kann. Wird ein derartiger Spreizer nicht eingesetzt, haften die Bleche aneinander und der Roboter nimmt möglicherweise zwei Bleche gleichzeitig auf. Das kann in einer Presse zu erheblichen Schäden führen.