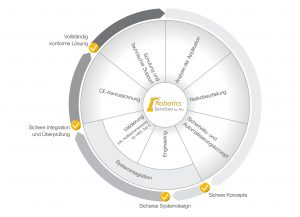

Die verschiedenen Stufen des Robotik-Lebenszyklus von Pilz führen zu einer vollständig konformen Lösung. (Bild: Pilz GmbH & Co. KG)

Schritt für Schritt zur sicheren MRK-Applikation

Für Robotersysteme, wie für alle anderen Maschinen im Sinne der Maschinenrichtlinie, ist ein Konformitätsbewertungsverfahren Schritt für Schritt zu durchlaufen. Zu beachten ist, dass der Roboter normativ an sich nur eine unvollständige Maschine darstellt; erst durch Greifer bzw. das für die jeweilige Applikation notwendige Werkzeug erhält der Roboter einen bestimmten Zweck und ist als vollständige Maschine zu betrachten. Der Integrator oder Anwender wird damit zum Hersteller der Maschine und ist für die CE-Kennzeichnung inklusive sicherheitstechnischer Überprüfung verantwortlich. Entsprechende Leitsätze zur Risikobeurteilung und -minderung sind in der EN12100 Sicherheit von Maschinen definiert. Maßgebend zur Risikobeurteilung ist der iterative Prozess. Dieser gliedert sich in die Schritte Risikoanalyse und -bewertung. Zu den Inhalten der Risikobeurteilung zählen die Ermittlung der geltenden harmonisierten Normen und Vorschriften, die Bestimmung der Grenzen der Maschine, die Ermittlung sämtlicher Gefahren innerhalb jeder Lebensphase der Maschine, die eigentliche Risikoeinschätzung und -beurteilung sowie die empfohlene Herangehensweise zur Reduzierung des Risikos. Wichtig ist, dass für die Risikobeurteilung jede Gefahrenstelle einzeln und ohne Schutzmaßnahmen betrachtet wird. Die Herausforderung bei schutzzaunlosen Roboterapplikationen besteht darin, dass sich die Grenzen der beiden Arbeitsbereiche von Mensch und Maschine auflösen. Zusätzlich zu den Gefahren, die vom Roboter ausgehen, gilt es, die Bewegungen des Menschen zu berücksichtigen. Diese sind jedoch nicht immer kalkulierbar in Hinsicht auf Geschwindigkeit, Reflexe oder plötzlichen Zutritt zusätzlicher Personen. Auf Basis der Risikobeurteilung entsteht maßgeschneidert das Sicherheitskonzept sowie die Systemintegration. In der anschließenden Validierung werden die vorangegangenen Schritte nochmals reflektiert. Im Gegensatz zur Risikobeurteilung gilt es, bei der Validierung jede Gefahrenstelle mit Schutzmaßnahmen zu betrachten. Hierfür ist es notwendig, dass die Roboterapplikation in einem auslieferungsfertigen Zustand ist. Für die Validierung sind gemäß der Norm unterschiedliche Methoden anzuwenden, darunter optische Kontrollen, praktische Tests und Messungen. Die Validierung umfasst u.a. die Verifizierung des geforderten Performance Levels PLr, eine Fehlersimulation (zweikanalige Auslösung, Querschluss etc.), eine Nachlaufwegmessung, wenn die MRK-Applikation mittels Geschwindigkeits- und Abstandsüberwachung abzusichern ist, die Prüfung der Checkliste der Norm EN10218-2 Anhang G sowie eine Kollisionsmessung im Falle einer Leistungs- und Kraftbegrenzung. Insgesamt ist es die Aufgabe des Systemintegrators, über 200 Punkte zu validieren.