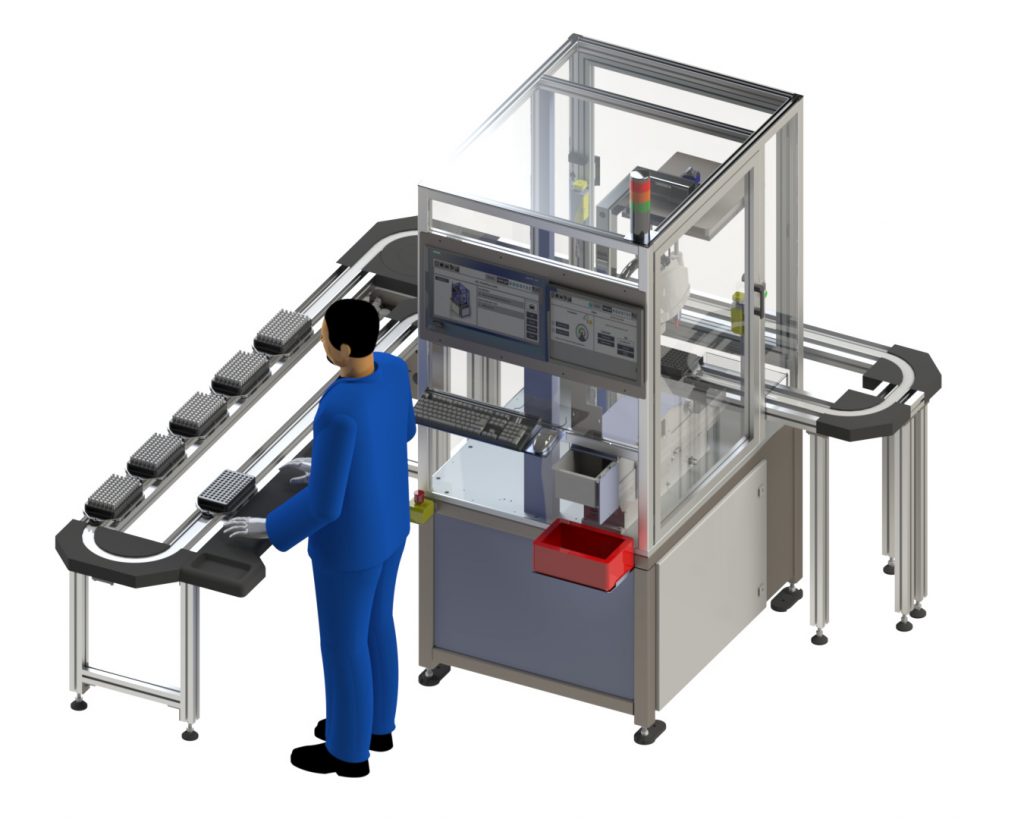

Pick&Place-Zelle mit Transfersystem

Flexibel und erweiterbar

Die Kombination aus Pick&Place-Arbeitszelle und flexiblem Zuführsystem bietet einige Vorteile. Mit der standardisierten Zelle lassen sich kundenspezifische Aufnahmen schnell und einfach bestücken. Das flexible Zuführsystem vereinzelt und sortiert eine große Vielfalt an Produkten, die als Schüttgut zugeführt werden. Die hohe Produktflexibilität, die kurzen Produktwechselzeiten und die große Autonomie machen das System bereits bei geringen Stückzahlen zu einer lohnenden Investition. Weitere Zellen, Stationen oder Handarbeitsplätze können zudem einfach in das System integriert werden.

In Kombination mit dem Transfersystem Sigma bietet die Pick&Place-Zelle von Rodotec hohe Autonomie und einfache, ergonomische Bedienung. (Bild: Rodotec AG)

Mit der standardisierten Pick&Place-Zelle von Rodotec lassen sich kundenspezifische Aufnahmen schnell und einfach bestücken. Der Mitarbeiter rüstet die Werkstückträger am Handarbeitsplatz mit den kundenspezifischen Aufnahmen für das gewünschte Produkt. Diese werden in der Pufferzone vor der Zelle gestaut. Nach der Einfahrt in die Zelle wird der Werkstückträger positionsgenau zentriert. Die Bauteile werden schonend vom Materialbunker auf eine Förderplatte bewegt und verteilt. Ein Vision-System lokalisiert die Position und Ausrichtung der Bauteile und übermittelt die Daten an den Roboter. Dieser entnimmt und setzt die Teile nach einem definierten Muster auf der kundenspezifischen Werkstückträgeraufnahme ab. Nach der abgeschlossenen Bestückung fährt der Werkstückträger von der Zelle in den Pufferbereich vor dem Handarbeitsplatz, wo der Mitarbeiter die beladenen Aufnahmen entnimmt und in den weiteren Produktionsprozess übergibt. Die Zelle ist mit einem Touchpanel ausgerüstet, an dem der Bediener das gewünschte Produkt anwählen kann. Ein Produktwechsel kann per Knopfdruck erfolgen. Die Zuführung entleert automatisch alle Teile im Vorrat und kann anschließend mit dem neuen Produkt beladen werden.

Flexible Zelle

Die Pick&Place-Zelle zeichnet sich durch große Flexibilität aus. Innerhalb weniger Minuten kann ein neues Bauteil eingelernt und in Betrieb genommen werden. Dabei sind keine Programmierkenntnisse nötig, da die Software sehr intuitiv zu bedienen ist. Das erlaubt es dem Endkunden, ohne externen Support, selbst neue Produkte einzulernen. Ein Industrie-Touch-PC dient als Schnittstelle zu Roboter und Vision-System. Überlagert läuft die eigens entwickelte Standard-Software von Rodotec. Diese vereint alle Schnittstellen zu einer Benutzeroberfläche und bietet dem Bediener ein einheitliches HMI. Manuelles Verfahren, Benutzerverwaltungen sowie diverse Statistiken gehören in die Standardausführung. Um für die Rückverfolgbarkeit der Bauteile zu sorgen, bietet die Anlage eine CSV-Archivierung. Dabei werden die Chargendaten zusammen mit den Produktionsdaten als CSV-File auf dem Kundenserver gespeichert.

Modulares Transfersystem

Das Transfersystem Sigma überzeugt durch seinen einfachen und modularen Systemaufbau. Die 27mm dicke Kette sorgt für eine hohe Lebensdauer. Je nach Systemgröße (mit Werkstückträgergrößen von 80x80mm bis 450x2000mm) können bis zu 150kg pro Werkstückträger transportiert werden. Die Werkstückträger werden durch Reibung zwischen dem Gleitschuh und der Kette transportiert. Über die festen oder gedämpften Anhaltemodule (Stopper und Vereinzeler) kann der Werkstückträger an beliebiger Position im Umlauf gestoppt werden. Zur Positionierung in Stationen wird der Werkstückträger mit einem Zentriermodul abgehoben und mit bis zu 0,02mm Wiederholgenauigkeit positioniert. Auch erhöhte Zentriermodule mit einem Hub bis 300mm oder Überholmodule, mit denen der bearbeitete Werkstückträger von nachfolgenden Werkstückträger überholt werden kann, sind im Standardsortiment vorhanden. Mit seiner kompakten Bauweise und der Möglichkeit die Werkstückträger auch in den Kurven zu stauen, sorgt das System für eine bestmögliche Raumausnutzung. Aufgrund der robusten Grundelemente kann das Transfersystem auch bei widrigen Bedingungen eingesetzt werden. Z.B. bei Umgebungstemperaturen von -20 bis +90°C oder bei Anwendungen mit Öl, Fett, Wasser oder ähnlichen Emulsionen. Bis zu 60m Förderstrecke können mit nur einem Motor angetrieben werden und die Kurven benötigen keine Ansteuerung und kein Ausheben oder Umsetzen der Werkstückträger. Daraus resultiert der einfache Aufbau des Transfersystems mit wenig bewegten Teilen und geringem Verschleiß.