Hausmesse bei Grob in Mindelheim

Mobilitätswende? Kein Problem!

Der Technologiewechsel im Automobilbau vom Verbrenner zum Elektroantrieb verlangt nicht nur der Zulieferindustrie einiges ab, sondern auch vielen Maschinenbauern. Wie man sich in nur wenigen Jahren erfolgreich auf die neuen Anforderungen ausrichtet, haben die Grob Werke vorgemacht. Zerspanungssysteme und Werkzeugmaschinen bilden dort heute nurmehr die Hälfte des Geschäfts. Parallel positioniert sich das Unternehmen führend bei Fertigungsanlagen für Elektromotoren, wie sie die Automobilindustrie jetzt verbaut. Und zwar mit einem weltweiten Marktanteil von rund 70 Prozent. Eine Voraussetzung für diese Entwicklung ist hohe Automatisierungskompetenz. Das hat der Besuch der Hausmesse in Mindelheim eindrücklich gezeigt.

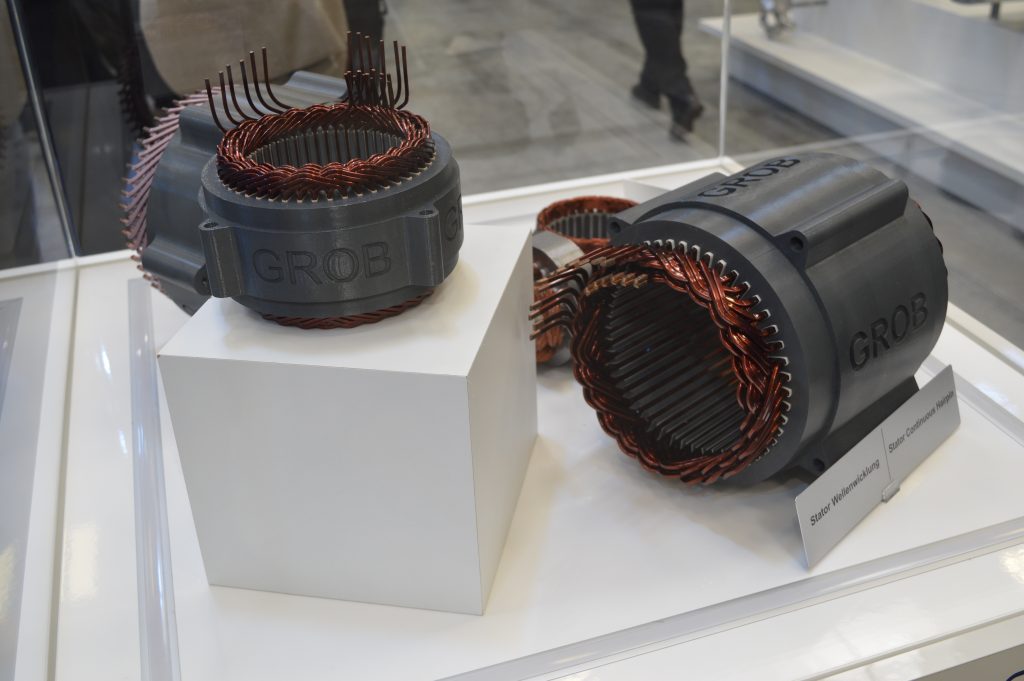

Für die in Elektroautos vorherrschende Hairpin-Wicklung hat Grob in den letzten Jahren eine hohe Fertigungskompetenz aufgebaut. (Bild: TeDo Verlag GmbH)

Nach wie vor folgt das Unternehmen Grob seiner langjährige Firmenphilisophie: Mit einer hohen Fertigungstiefe möglichst viele Produktionsprozesse Inhouse abbilden, um die Qualität in der eigenen Hand zu behalten. „Wir stellen alle anspruchsvollen und komplexen Teile selbst her“, unterstreicht German Wankmiller, CEO und Vorsitzender der Geschäftsführung. Das sei an einem Hochlohnstandort nur durch moderne Automatisierung wirtschaftlich möglich. Dann aber biete die hohe Fertigungstiefe von rund 80 Prozent große Vorteile – gerade in Zeiten von Lieferkettenproblemen.

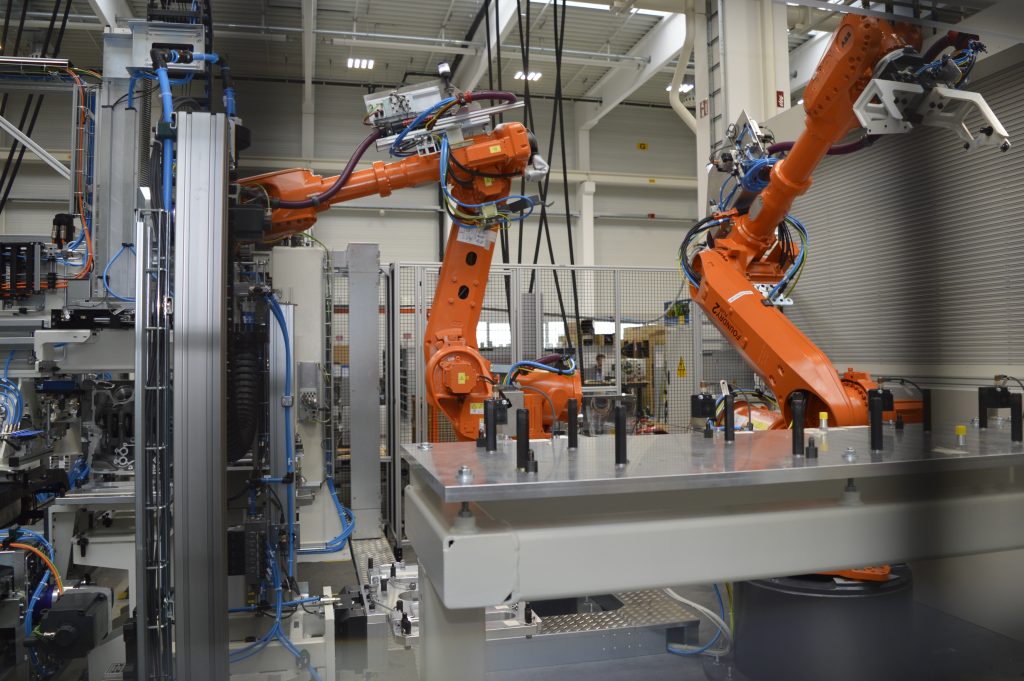

Im Rahmen der Hausausstellung wurden auch neue

Roboterzellen und Automationslösungen gezeigt. (Bild: TeDo Verlag GmbH)

Breit aufgestellt

Als Zulieferer der Automobilindustrie fertigt Grob schon seit Jahrzehnten leistungsfähige Zerspanungsanlagen. Seit 2008 nimmt auch das Geschäft mit Serienmaschinen kontinuierlich zu. Einen weiteren wichtigen Bereich bilden komplette Montageanlagen – ursprünglich mit Fokus auf den klassischen Antriebsstrang, jetzt immer stärker im Bereich der Stator-, Rotor- und Elektromotormontage. Zudem wird der Start in die Batteriezellenmontage aktuell vorbereitet. Und auch die additive Fertigung soll künftig eine wichtige Rolle einnehmen.

Dieses Kompetenzspektrum konnte Grob nun nach zwei Jahren pandemiebedingter Pause auf seiner Hausmesse im Mai erstmals wieder präsentieren. Eine Vielzahl von Partnern war ebenfalls vor Ort, darunter Fanuc, Schunk, Erowa, Siemens, Heindenhain, Sanvik, Zoller, Color Metal, Ruf oder Walter. „Wir haben in unserem Technologie- und Anwendungszentrum eine kleine Emo aufgebaut“, so Vertriebsgeschäftsführer Christian Müller mit einem Augenzwinkern. Entsprechend gab es viele Bearbeitungszentren zu sehen – rund 20 Baureihen hat Grob mittlerweile im Programm. „In Summe kommen wir auf 900 Werkzeugmaschinen, die allein vom Standort Mindelheim jährlich ausgeliefert werden“, sagt Wankmiller. Die Maschine selbst mache dabei oft nur die Hälfte des Auftrags aus – die anderen 50 Prozent entfallen auf Automation, Spannsysteme oder Prozesstechnik.

Die Mobilitätswende bietet laut Grob-CEO German Wankmiller

groÃe Chancen – in der Zerspanung wie in der Montage. (Bild: TeDo Verlag GmbH)

Neues Geschäftsfeld Elektromobilität

Ergänzend zur Hausausstellung gewährte Grob einen spannenden Blick hinter die Kulissen: in die eigene Fertigung und das noch relativ junge Geschäftsfeld Elektromobilität. „Die Mobilitätswende macht uns keine Sorgen“, versichert Wankmiller. Einerseits gebe es in Elektroautos viele neue Zerspanteile, um den Wegfall der Verbrennungsmotoren zu kompensieren. Andererseits hat Grob in der Mobilitätswende eine große Chance gesehen, um neben dem Geschäft mit Zerspanungslösungen einen komplett neuen Unternehmensbereich zu schaffen. Nach sechs Jahren konsequenter Umsetzung zielt man damit präzise auf die neue Art benötigter Motoren. Für die im Automobilbau vorherrschenden Hairpin-Wickeltechnik hat sich Grob in der doch recht kurzen Zeitspanne große Fertigungskompetenz aufgebaut.

„Wir haben 2016 schnell festgestellt, dass es die für die Mobilitätswende benötigte Produktionstechnik noch überhaupt nicht gab“, blickt CEO Wankmiller zurück. „Deswegen haben wir das entsprechende Fertigungs-Knowhow selbst aufgebaut.“ Die heute von Grob realisierten Anlagen bestehen aus sechs bis zehn verketteten Maschinen, die vom Biegen des Kupferdrahts bis zur roboterbasierten Imprägnierung der fertigen Statoren den kompletten Prozess abbilden. „In diesem Bereich halten wir einen weltweiten Marktanteil von rund 70 Prozent“, hebt Finanzchef Wolfram Weber hervor. Gut ein Drittel des Umsatzes generiere man bereits mit der Elektromobilität – Zerspanungslösungen für diese Branche nicht mitgezählt. „Entsprechend fühlen wir uns im Umfeld der Automobilindustrie nach wie vor gut aufgehoben.“ Christian Grob, Vorsitzender des Aufsichtsrats, ergänzt: „Wir haben frühzeitig die Weichen in Richtung Elektromobilität gestellt. Rückwirkend betrachtet, waren für den heutigen Erfolg aber doch auch ein langer Atem und einige Reserven nötig.“

Auch bei den Maschinen in der eigenen Fertigung setzt Grob auf eine hohe Automationsquote. (Bild: TeDo Verlag GmbH)

Batterie- und Additive Fertigung

Den nächsten Schritt beim Thema Elektromobilität will Grob in Richtung Batteriefertigung gehen. Auch hier hat das Unternehmen schon eine Menge Knowhow aufgebaut und erste Pilotanlagen an die Autoindustrie ausgeliefert. Einen ersten Großauftrag erwartet man noch im laufenden Jahr. Mittelfristig will das Unternehmen den europäischen Fahrzeugbauern die Basis liefern, um im Wettbewerb gegenüber den heute noch tonangebenden asiatischen Batterieherstellern bestehen zu können. Das Hauptaugenmerk legt Grob dabei auf besondere Qualität der Produkte und sehr niedrige Taktzeiten. Ein ebenfalls noch recht junges Tätigkeitsfeld für Grob ist die additive Fertigung. Dazu waren auf der Hausmesse ebenfalls die passenden Anlagen zu sehen. Während der Fokus hier aktuell noch auf Metal Printing mit Aluminium liegt, will man sich künftig auch zur Verarbeitung von Kupfer hin entwickeln.

In den von Grob gebauten Montageanlagen für den Fahrzeugbau kommt eine Vielzahl an Roboterlösungen zum Einsatz. (Bild: TeDo Verlag GmbH)

Automation im Fokus

Auf der Hausmesse hatte Grob zwei GRC-Roboterzellen sowie weitere Automationslösungen prominent platziert. Ganz neu gezeigt wurde der Palettenturmspeicher PSS-T300 für Fünfachsmaschinen zur Anbindung von bis zu drei Maschinen sowie einen Rüstplatz. „Mit der Automation beschäftigen wir uns als Lieferant für die Automobilindustrie schon seit Jahrzehnten“, erklärt der Grob-CEO. Das Spektrum reicht in der Zerspanung von Robotern über Palettenspeicher bis zu Verkettungslösungen. Dazu kommen komplett automatisierte Anlagen, die Grob für die Montageprozesse im Automobilbau anbietet. In Summe reicht das Spektrum der Automationslösungen von Easy-to-Use und standardisiert bis High-end und sehr komplex. „Egal, ob kundenindividuelle Lösungen für Konzerne oder einfach zu bedienende Lösungen für den Mittelstand: Allen Anwendungen gemein ist, dass sie auf die modernen Ansprüche einer 24/7-Fertigung ausgelegt sind“, fährt Wankmiller fort. CSO Müller fügt an: „Während man früher normalerweise die Maschine mit einer Automationslösung verkauft hat, verkaufen wir heute oft eher die Automationslösung mit einer Maschine.“ Man gehe davon aus, dass sich die Branche noch stärker in Richtung Industrieroboter entwickeln werde, um starre Konzepte zu ersetzen und zusätzliche Prozessschritte wie Entgraten oder Reinigen zu integrieren.

Kurzum: Bei Grob steigt der Stellenwert der Automation – letztendlich sogar in doppelter Hinsicht. Von den rund 300 Bearbeitungszentren, die Grob in der eigenen Fertigung einsetzt, sind rund 130 automatisiert. Ziel ist es, die Quote auf rund 60 Prozent zu erhöhen. Diese Richtung schlagen auch die Kunden des Unternehmens ein: Mittlerweile verkauft Grob fast jede zweite Serienmaschine mit einer passenden Automationslösung.

Nach zwei Jahren Pandemie-bedingter Pause konnte Grob im Mai endlich wieder zur Hausmesse einladen. (Bild: TeDo Verlag GmbH)

Gute Zahlen bei Grob

„2021 war für uns ein sehr erfolgreiches, aber auch ein sehr herausforderndes Jahr“, sagt CFO Weber mit Blick auf die Zahlen. Das Unternehmen konnte den Umsatz um rund 15 Prozent auf 1,2 Milliarden Euro steigern. Auch für 2022 wird ein Plus von 15 Prozent erwartet. Ziel ist es, das Geschäft zu je einem Drittel auf Zerspanungssysteme, den Bereich Elektromobilität sowie Universalmaschinen und Service zu verteilen. Die Belegschaft am Stammsitz in Mindelheim soll bis Jahresende 5.000 Mitarbeiter überschreiten. Weltweit gesehen- also zusammen mit den Werken in Italien, den USA, Brasilien und China sowie den rund 16 Vertriebs- und Servicestandorten – werden es laut Weber dann rund 8.500 Mitarbeiter sein. Weil der Platz in Mindelheim schon wieder knapp wird, wird der Standort aktuell weiter ausgebaut. Innerhalb von sechs Monaten soll eine neue Halle mit rund 16.000m² fertig sein.