Sicherheitszertifizierungen für den Robotereinsatz

Berühren ja, verletzen nein

Die Frage nach der Sicherheit spielt für die Umsetzung von Mensch/Roboter-Kollaborationen eine entscheidende Rolle. Auf dem Weg zur obligatorischen CE-Kennzeichnung gibt es bei Robotern Unterschiede zu anderen Maschinen. Denn unter Umständen gilt es, Kollisionen zwischen Mensch und Maschine bei der sicherheitstechnischen Betrachtung zu berücksichtigen. Bei der Prüfung der auf den Menschen einwirkenden Kräfte, und um Verletzungen auszuschließen, spielt ein neues Kollisionsmessgerät eine zentrale Rolle.

Die Effizienz von Roboterapplikationen steigt, je enger Mensch und Maschine zusammenarbeiten, stellt gleichzeitig aber auch höhere Anforderungen an die Sicherheit. (Bild: Pilz GmbH & Co. KG)

Je enger Mensch und Roboter zusammenarbeiten, desto größer die Synergien und Produktionsvorteile. Doch wenn sich Mensch und Roboter einen Arbeitsraum teilen, greifen klassische Schutzprinzipien wie Schutzgitter oder Sicherheitsabstände nicht mehr. Wie lässt sich dann die Sicherheit garantieren? Da Robotersysteme im Sinne der Maschinenrichtlinie unvollständige Maschinen sind, ist im Grundsatz ein Konformitätsbewertungsverfahren durchzuführen, an dessen Ende die CE-Kennzeichnung steht. Für detaillierte Sicherheitsanforderungen standen bislang die beiden C-Normen ISO10218 Safety of Industrial Robots Teil 1: Robots und Teil 2: Robot systems and integration zur Verfügung. Die deutschen Fassungen beider Teile sind als EN10218-1:2011 und EN10218-2:2011 veröffentlicht und unter der Maschinenrichtlinie 2006/42/EG gelistet. In der Praxis erwiesen sich die Normen aber als nicht ausreichend, um eine tatsächliche Kollaboration von Mensch und Maschine, bei der sich die jeweiligen Arbeitsräume zeitlich und räumlich überschneiden, sicher umzusetzen. Hier klaffte eine normative Lücke, die sich erst in diesem Frühjahr durch die Veröffentlichung der ISO/TS15066 schließen ließ.

Vier Arten der Sicherheit

Mensch/Roboter-Kollaborationen (MRK) erfordern Schutzmaßnahmen, damit während des kollaborierenden Betriebs die Sicherheit des Menschen jederzeit sichergestellt ist. Dafür sind in der ISO/TS15066 vier Kollaborationsarten als Schutzprinzipien genauer beschrieben. Eine sichere MRK erfordert zum einen Robotersysteme, die speziell für die jeweilige Kollaborationsart konzipiert sind. Die Risikominderung lässt sich zum anderen durch eine inhärent sichere Konstruktion des Roboters und des Arbeitsraums sowie die Anwendung der unten genannten Kollaborationsarten umsetzen:

- • Sicherheitsbewerteter überwachter Stillstand: Der Mensch hat nur Zugang zum stillstehenden Roboter (sicherheitsbewerteter überwachter Halt). Eine Kollision ist damit ausgeschlossen.

- • Handführung: Der Mensch hat nur Zugang zum stillstehenden Roboter, der Mensch führt den Roboter manuell. Eine Kollision ist damit ausgeschlossen.

- • Geschwindigkeits- und Abstandsüberwachung: Der Mensch hat während des Betriebs Zugang zum Kollaborationsraum, seine Sicherheit wird durch den Abstand zum Roboter gewährleistet: Ist der Abstand zu gering, wird ein Sicherheitshalt ausgelöst. Eine Kollision ist damit ausgeschlossen.

- • Leistungs- und Kraftbegrenzung: Hier hat der Mensch ebenfalls Zugang zum Kollaborationsraum, während der Roboter sich bewegt. Ein Kontakt zwischen Mensch und Roboter (beabsichtigt oder nicht) ist möglich.

- • In der Praxis zeigt sich, dass sich mit der ISO/TS15066 Mensch/Roboter-Kollaborationen oft durch eine Kombination von Geschwindigkeits- und Abstandsüberwachung und einer Leistungs- und Kraftbegrenzung umsetzen lassen. Wenn jedoch Kollisionen ein mögliches Szenario sind, dann ist es zwingend erforderlich, dass sichergestellt ist, dass die Berührung nicht zu einer Verletzung führt.

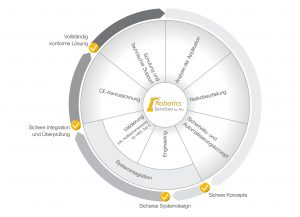

Die verschiedenen Stufen des Robotik-Lebenszyklus von Pilz führen zu einer vollständig konformen Lösung. (Bild: Pilz GmbH & Co. KG)

Schritt für Schritt zur sicheren MRK-Applikation

Für Robotersysteme, wie für alle anderen Maschinen im Sinne der Maschinenrichtlinie, ist ein Konformitätsbewertungsverfahren Schritt für Schritt zu durchlaufen. Zu beachten ist, dass der Roboter normativ an sich nur eine unvollständige Maschine darstellt; erst durch Greifer bzw. das für die jeweilige Applikation notwendige Werkzeug erhält der Roboter einen bestimmten Zweck und ist als vollständige Maschine zu betrachten. Der Integrator oder Anwender wird damit zum Hersteller der Maschine und ist für die CE-Kennzeichnung inklusive sicherheitstechnischer Überprüfung verantwortlich. Entsprechende Leitsätze zur Risikobeurteilung und -minderung sind in der EN12100 Sicherheit von Maschinen definiert. Maßgebend zur Risikobeurteilung ist der iterative Prozess. Dieser gliedert sich in die Schritte Risikoanalyse und -bewertung. Zu den Inhalten der Risikobeurteilung zählen die Ermittlung der geltenden harmonisierten Normen und Vorschriften, die Bestimmung der Grenzen der Maschine, die Ermittlung sämtlicher Gefahren innerhalb jeder Lebensphase der Maschine, die eigentliche Risikoeinschätzung und -beurteilung sowie die empfohlene Herangehensweise zur Reduzierung des Risikos. Wichtig ist, dass für die Risikobeurteilung jede Gefahrenstelle einzeln und ohne Schutzmaßnahmen betrachtet wird. Die Herausforderung bei schutzzaunlosen Roboterapplikationen besteht darin, dass sich die Grenzen der beiden Arbeitsbereiche von Mensch und Maschine auflösen. Zusätzlich zu den Gefahren, die vom Roboter ausgehen, gilt es, die Bewegungen des Menschen zu berücksichtigen. Diese sind jedoch nicht immer kalkulierbar in Hinsicht auf Geschwindigkeit, Reflexe oder plötzlichen Zutritt zusätzlicher Personen. Auf Basis der Risikobeurteilung entsteht maßgeschneidert das Sicherheitskonzept sowie die Systemintegration. In der anschließenden Validierung werden die vorangegangenen Schritte nochmals reflektiert. Im Gegensatz zur Risikobeurteilung gilt es, bei der Validierung jede Gefahrenstelle mit Schutzmaßnahmen zu betrachten. Hierfür ist es notwendig, dass die Roboterapplikation in einem auslieferungsfertigen Zustand ist. Für die Validierung sind gemäß der Norm unterschiedliche Methoden anzuwenden, darunter optische Kontrollen, praktische Tests und Messungen. Die Validierung umfasst u.a. die Verifizierung des geforderten Performance Levels PLr, eine Fehlersimulation (zweikanalige Auslösung, Querschluss etc.), eine Nachlaufwegmessung, wenn die MRK-Applikation mittels Geschwindigkeits- und Abstandsüberwachung abzusichern ist, die Prüfung der Checkliste der Norm EN10218-2 Anhang G sowie eine Kollisionsmessung im Falle einer Leistungs- und Kraftbegrenzung. Insgesamt ist es die Aufgabe des Systemintegrators, über 200 Punkte zu validieren.

Der Validierung von MRK dient das neue Kollisionsmessgerät Probmdf von Pilz, es misst die auf den menschlichen Körper einwirkenden Kräfte im Falle einer Kollision mit dem Roboter. (Bild: Pilz GmbH & Co. KG)

Wann ist eine Kollision gefahrlos?

Kollisionen lassen sich auf verschiedene Arten abmildern: durch konstruktive Maßnahmen wie Abrunden der Kanten und Ecken, Polsterungen oder möglichst große Kontaktflächen, um die Kraft auf der Fläche zu verteilen, oder durch technische Schutzmaßnahmen (z.B. die Reduzierung der Dynamik der Roboterbewegungen sowie Anpassungen der Roboterbahn, um Kollisionen mit sensiblen Köperregionen zu vermeiden). Schulungen der Mitarbeiter helfen ebenfalls, das Verletzungsrisiko zu verringern. Letztlich ist es aber zwingend erforderlich, durch ein Messverfahren zu ermitteln, ob die möglichen Kollisionen sicherheitstechnisch unbedenklich sind. Im Anhang A der Technischen Spezifikation (TS) ist ein Körpermodell mit 29 spezifischen, in zwölf Körperregionen eingeteilten Körperbereichen aufgeführt. Das Körperzonenmodell macht zu jedem Körperteil (z.B. am Kopf, an der Hand, am Arm oder am Bein) eine Angabe zu den jeweiligen Belastungsgrenzwerten mit Blick auf Kraft und Druck. Die Körperregion mit den niedrigsten zulässigen Kollisionswerten ist das Gesicht. Hier darf maximal eine Kraft von 65N und ein Druck von 110N/cm2 einwirken. Bleibt die Anwendung während einer Begegnung zwischen Mensch und Roboter innerhalb dieser Grenzen, so ist sie normenkonform.

Auf der SPS IPC Drives 2016 zeigt Pilz eine industrietypische Roboterapplikation, die nach dem Prinzip der Leistungs- und Kraftbegrenzung abgesichert wird und CE-zertifiziert wurde. (Bild: Pilz GmbH & Co. KG)

Komplett-Set für die Validierung

Für diese Art von Messungen gilt wie für alle anderen Messmethoden, dass sie verständlich und nachvollziehbar sowie reproduzierbar sind. Für diese spezielle Kraft- und Druckmessung hat Pilz daher das Kollisionsmessgerät Probmdf entwickelt. Das mit Federn und entsprechenden Sensoren ausgestattete Gerät misst die auf den menschlichen Körper einwirkenden Kräfte exakt und vergleicht sie mit den Grenzwerten. Das Messgerät wird dafür an den bei der Risikobeurteilung ermittelten Positionen installiert, zwischen Roboterarm und einem steifen, unnachgiebigen Untergrund. Damit wird ein quasi statischer Kontakt, z.B. das Einquetschen des Werkers zwischen Roboter und Anlage, simuliert. Eine Software startet die Messung und verarbeitet sowie dokumentiert anschließend die Daten. Je nach Messpunkt empfiehlt das Unternehmen, den Test bis zu zehnmal durchzuführen. Der höchste Wert, der worst case, wird für die Validierung herangezogen. Wenn er die Grenzwerte überschreitet, sind zusätzliche Sicherheitsmaßnahmen wie z.B. Lichtgitter oder eine trennende Schutzeinrichtung nötig. Das Kollisionsmessgerät ist Bestandteil eines Komplettsets für die Validierung gemäß ISO/TS15066. Das Set beinhaltet neben dem Messgerät mit Folien und Scanner auch verschiedene Federn, mit denen sich die verschiedenen Körperbereiche simulieren lassen. Das Unternehmen bietet das Set auf Mietbasis an, indem auch Schulung, Wartung, Kalibrierung und regelmäßig Updates enthalten sind. Das Messgerät trägt damit zur höheren Produktivität von MRK-Applikationen durch exakte Messung bei. Robotersysteme sind als unvollständige Maschine zu betrachten – so besagt es die Maschinenrichtlinie. In der Praxis erfordert jede Applikation eine eigene sicherheitstechnische Betrachtung. Letztlich ist die sichere MRK-Applikation das Ergebnis des Zusammenspiels normativer Rahmenbedingungen, einer darauf aufbauenden komplexen Risikoanalyse, der Auswahl eines Roboters mit den entsprechenden Sicherheitsfunktionen, der Auswahl der passenden, zusätzlichen Sicherheitskomponenten und schließlich der Validierung.