Roboterlösungen für die Verpackungsindustrie

Rolf Peters, Geschäftsführer des gleichnamigen Ingenieurbüros, ist ein Urgestein in der deutschen Roboterbranche. Er konzentriert sich, nach einigen Applikationsentwicklungen in verschiedenen Bereichen, seit vielen Jahren auf das roboterbasierte Verpacken von Lebensmitteln. Im Rahmen eines Innovationstages hat sich ROBOTIK UND PRODUKTION über die Entstehungsgeschichte, den Aufbau und die besonderen Eigenschaften seiner Lösung Robotik-Pack-Line unterhalten.

Rolf Peters, Ingenieurbüro Rolf Peters (Bild: Ingenieurbüro Rolf Peters)

Robotik und Produktion: Herr Peters, Ihre Robotik-Pack-Line gibt es mittlerweile seit zwanzig Jahren. Woher kam eigentlich die Idee dazu? Mit Anlagenbau bringt man Ihren Namen eher nicht in Verbindung.

Peters: Bekanntlich war und ist der Anteil manueller Tätigkeiten beim Verarbeiten, Konfektionieren und Verpacken von Lebensmitteln immer noch sehr hoch. Ein Paradoxon, denn um Verunreinigungen jeglicher Art zu vermeiden, gilt in der Food Industry ähnlich wie in der Pharmaindustrie und der Medizintechnik eigentlich die Forderung: Hände weg vom Produkt! Denn letztlich schützen auch Maßnahmen wie Schutzbekleidung, Einmalhandschuhe oder Luftschleusen nicht wirkungsvoll, wie die hohe Zahl der Produktwarnungen und Rückrufe von Lebensmittel immer wieder bestätigt. Vor diesem Hintergrund habe ich die Robotik- Pack-Line entwickelt, um aufzuzeigen, wie mit Robotereinsatz und vollautomatisierten Prozessen Nahrungs- und Genussmittel sicher und frei von Kontaminationen verpackt werden können – ganz ohne dass ein Mensch Hand anlegt. Ihre Premiere hatte die Anlage 2002 auf der Fachmesse Fish International in Bremen. Da ich seit 1981 ausschließlich in der Robotik zuhause bin, habe ich mich folglich auch auf die roboterautomatisierten Prozesse innerhalb der Robotik- Pack-Line konzentriert. Für alle anderen musste und konnte ich technologisch passende Unternehmen als Partner gewinnen.

Sind das heute noch die gleichen Unternehmen wie 2002?

Peters: Ja und nein. Aktuell haben wir fünfzehn Partner, von denen sechs den harten Kern bilden. Kawasaki Robotics und Toshiba Machine Robotics – seit 2020 Teil des Shibaura-Konzerns – gehören z.B. von Anfang an dazu. Andere Partner der ersten Stunde sind aus den unterschiedlichen Gründen zwischenzeitlich ausgestiegen, neue Unternehmen haben deren Plätze eingenommen, manche der Ausgestiegenen schließen sich erneut an, wenn bei dem einen oder anderen Projekt ihr Knowhow und ihre Leistungen gefragt sind. Für mich ganz wichtig ist, dass alle beteiligten Partnerunternehmen über die Jahre hinweg ein hervorragend funktionierendes Netzwerk geknüpft haben.

Stehen Sie und Ihre Partner mit der Robotik-Pack-Line nicht im direkten Wettbewerb zu Herstellern von Verpackungsmaschinen und -anlagen für die Lebensmittelbranche?

Peters: Für die meisten Verpackungsanlagenbauer ist die Lebensmittelindustrie nur eine von vielen Zielbranchen. Bei uns steht ausschließlich sie im Fokus. Auch setzen Verpackungsanlagenbauer überwiegend auf klassische Hard Automation, wir dagegen auf roboterbasierte Lösungen. Und wir sehen die Robotik-Pack-Line hinsichtlich ihrer Ausbringung bei kleinen bis mittleren Losgrößen, dafür gerne mit häufig variierenden Inhalten. Das entspricht eher den Anforderungen von Unternehmen mit Manufaktur-Charakter.

Das klingt so, als sei die Robotik-Pack-Line eine Nischenlösung.

Peters: Alles in allem ist das eher ein Alleinstellungsmerkmal. Wobei – in entsprechender Konfiguration schafft eine solche Anlage durchaus 100 Verpackungen pro Minute. Ein schönes Kompliment über die Robotik-Pack-Line habe ich übrigens auf einer Fachmesse in Italien bekommen, als ein Besucher sagte: Ihre Anlage hat alle Spezifikationen wie eine von XY, ist aber durch die Roboter wesentlich flexibler einsetzbar.

Wieviele Robotik-Pack-Lines sind bislang verkauft worden?

Peters: Ohne Zahlen zu nennen: Die Menge der verkauften Anlagen ist noch überschaubar, die der verkauften Prozessstationen schon nicht mehr. Eine Robotik-Pack-Line hat z.B. ein Unternehmer aus Österreich direkt auf einer Fachmesse bestellt, weil sie in der dort gezeigten Auslegung exakt seinen Anforderungen entsprochen hatte. Nach der Messe haben wir eine Feinplanung der Anlage vorgenommen, er hat sie über einen Partner gekauft und verpackt seitdem Brötchen in Schlauchbeutel. Die werden anschließend luftdicht verschlossen, in Faltschachteln gepackt, geprüft, etikettiert und in größeren Sekundärverpackungen kommissioniert. Alles vollkommen mannlos.

Sind das, was Sie eben kurz skizziert haben, die hauptsächlichen Prozessabläufe innerhalb einer Robotik-Pack-Line?

Peters: Ja, in etwa, wobei ganz am Anfang logischerweise die Vision-basierte Qualitätskontrolle des Packgutes stehen sollte. Bei Obst und Gemüse etwa führen Druckstellen, Wurmfraß und anderer Schädlingsbefall sehr schnell zu Fäulnisbildung und damit zur Ungenießbarkeit. Bruchschokolade oder zerkrümelte Kekse möchte auch niemand in einer Verpackung haben. Derart beanstandetes Packgut muss ausgeschleust werden. In der nächsten Station erfolgt die Bereitstellung der Primärverpackungen. Das sind in der Regel Schalen aus Karton oder Wellpappe, Blister und Schlauchbeutel. In diese platziert ein Roboter – wahlweise in Knickarm-, Scara- oder Deltabauweise – mit Sauggreifer und Visionunterstützung das Packgut. Anschließend werden die Primärverpackungen luftdicht mit einer Folie verschlossen und auf Dichtigkeit geprüft. Wenn gewünscht, kann man die Folie oder die Schlauchbeutel vorher noch bedrucken. Es gibt auch eine Station zum Abwiegen des Packgutes. Danach wird auf die Primärverpackung ein Etikett aufgebracht, das alle relevanten Angaben enthält, wie Inhalt, Herkunft, Gewicht, Preis, Mindesthaltbarkeitsdatum und so weiter. Bei kleinteiligem Packgut wie Konfekt, Keksen oder Plätzchen können die Arbeitsabläufe etwas variieren. So verpackt, geprüft und gekennzeichnet kommen die Verpackungen in die letzte Station, in der sie ein Palettierroboter in Transportgebinde packt. Erst jetzt kommt ein Mitarbeiter ins Spiel, der die Gebinde leer bereitstellt und gefüllt abtransportiert. Das kann aber auch ein fahrerloses Transportsystem übernehmen. Miteinander verkettet sind alle Prozessstationen durch ein Transfersystem mit den notwendigen Funktionselementen zum Bevorraten, Vereinzeln, Stoppen, Anheben, Absenken, Ausschleusen, Stauen et cetera.

Welche Arten von Lebensmitteln lassen sich so verpacken?

Peters: Auf der allerersten Robotik-Pack-Line wurden Fischfilets verpackt. Inzwischen haben wir nachgewiesen, dass unser Ansatz mit Konfekt, Müsliriegeln und ähnlichen Snacks, mit Fleisch und Wurstwaren, Käse, verschiedenen Backwaren, Obst, Gemüse oder Tiefkühlkost ebenso gut funktioniert. Vorstellen kann ich mir selbst Anlagen zum Abfüllen und Verpacken von Schüttgut wie etwa Tierfutter, Kaffeemehl oder Gewürzen. Prozessstationen, in denen Schüttgut auf Fremdkörper wie Metall- oder Glaspartikel und andere Verschmutzungen detektiert, die anschließend ausgesondert werden, gibt es bereits, auch solche zum Portionieren von Schüttgut.

Was tut sich mit Blick auf Automatisierungsphilosophien aktuell in der Lebensmittelindustrie?

Peters: In diesem Markt ist viel Bewegung. Treiber sind neben dem Wettbewerbs- und Kostendruck vor allem das sich verändernde Kauf- und Konsumverhalten der Endkunden, das für roboterautomatisiertes Verpacken spricht: Frische Bioprodukte aus regionalem Anbau und artgerechter Tierhaltung werden trotz höherer Preise immer stärker nachgefragt. Die Zahl der Single-Haushalte in Deutschland steigt ständig. Diese Zielgruppe kauft Lebensmittel nicht in Massen, sondern nahezu ausschließlich dem Eigenbedarf entsprechend portioniert; das allerdings in großer Vielfalt. Ein weiterer Aspekt ist die Tatsache, dass Lebensmittelproduzenten mittlerweile kaum noch Personal für ihre Verpackungsbereiche finden, denn die dort vorherrschenden Tätigkeiten sind für die Mitarbeitenden weder finanziell lukrativ noch geistig fordernd. Last but not least betreiben auch immer mehr Landwirte oder Genossenschaften eigene Hofläden, in denen Kunden Obst, Gemüse, Fleisch, Wurst, Käse, Kräuter aus Selbstbedienungsautomaten kaufen können – aus den eingangs genannten Gründen am besten roboterautomatisiert verpackt.

Im Rahmen eines Innovation Day stellen Sie die Robotik-Pack-Line dem Publikum vor. Wie ist dieses Projekt entstanden?

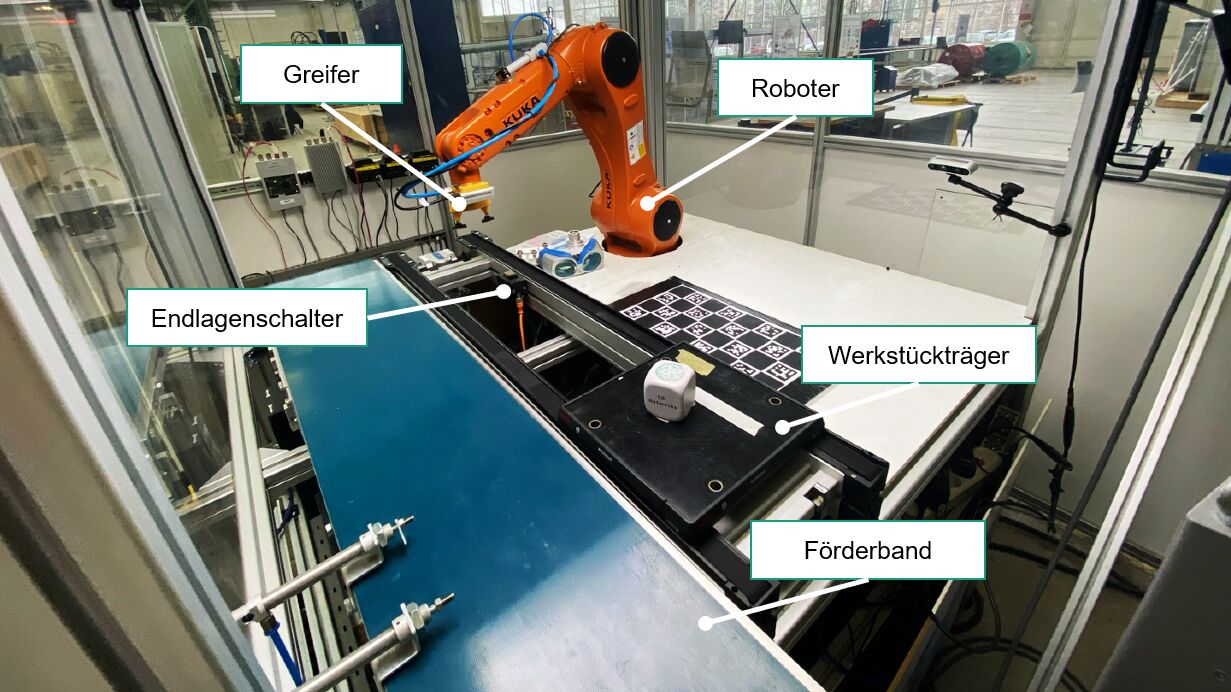

Peters: Wegen der Corona-Pandemie sind, beginnend im Jahr 2020, alle Fachmessen abgesagt worden. Wir mussten also ein anderes Format finden, um Kunden und potenzielle Interessenten an der Robotik-Pack-Line zu erreichen. In dieser Findungsphase kam uns Dr. Christian Gorldt zu Hilfe, Geschäftsführer von IQ Bremen, einer Weiterbildungseinrichtung, in der sich Facharbeiter berufsbegleitend zum Industriemeister, zum Fach- und Betriebswirt, zum Berufsausbilder und für Aufgaben im Management qualifizieren können. Er hat angeboten, dass wir bei ihm eine Robotik-Pack-Line als Demo-Objekt installieren – quasi zum learning by doing für die Studierenden – und im Gegenzug seine Räumlichkeiten für Veranstaltungen nutzen können. Und das machen wir seit Herbst 2021.

Wie haben die Besucher diese Innovation Days bislang angenommen?

Peters: Durchweg positiv. Unsere Partnerunternehmen informieren die Besucher aus dem Nahrungsgüter-Sektor und der Verpackungsindustrie über die Robotik-Pack-Line. Gemeinsam diskutieren sie aktuelle Entwicklungen in den Branchen, erörtern technische Themen und Aspekte wie künstliche Intelligenz, tauschen Erfahrungen aus und netzwerken. Ein Gewinn für alle Beteiligten. Die nächsten Veranstaltungstermine nach der diesjährigen Sommerpause sind übrigens der 15. September, der 27. Oktober und der 24. November.