Heiß-Aktiv-Plasmaverfahren für Roboterzelle bei Audi

Qualität im Brennpunkt

Das Heiß-Aktiv-Plasmaverfahren Acerios von Fronius entfernt partikuläre und filmische Verunreinigungen sowohl von metallischen als auch nichtmetallischen Oberflächen. Der Automobilhersteller Audi setzt das Verfahren seit mittlerweile zwei Jahren bei dünnen Alu-Karosserieteilen ein: Dort wo die Bleche für das Bolzenschweißen vorbereitet werden müssen, ist es so gelungen, die anfallenden Reinigungskosten zu reduzieren und die Ressourceneffizienz zu steigern.

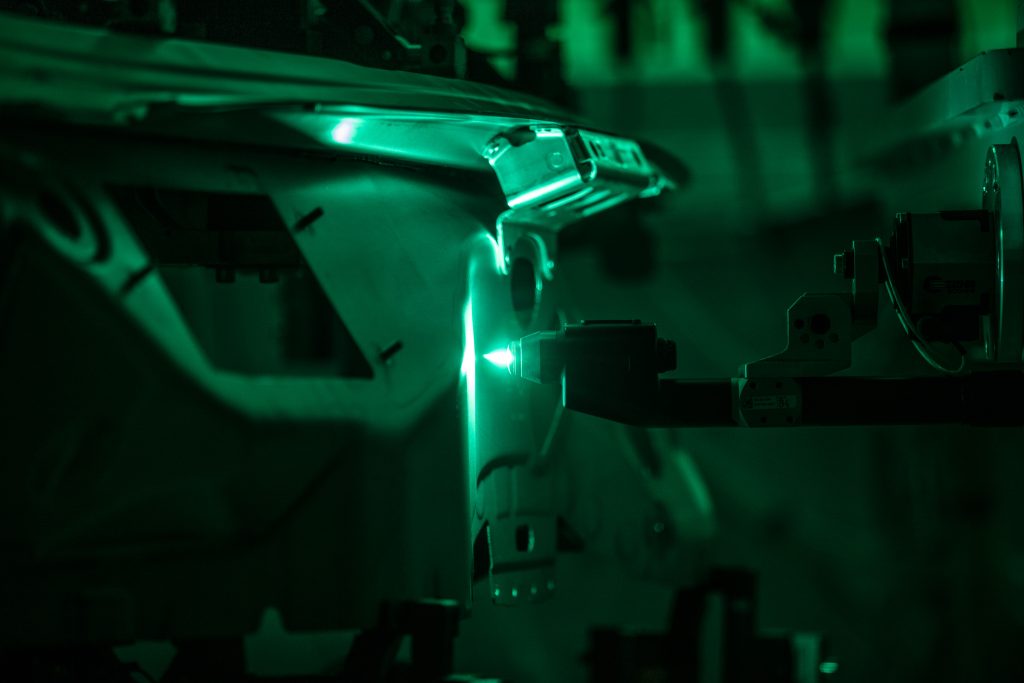

Die Plasmastromquelle Acerios von Fronius benötigt wenig Stellfläche. Sie kommt bei Audi zum Entfernen von partikulären und filmischen Verunreinigungen zum Einsatz. (Bild: Fronius International GmbH)

Die Qualität jeder Bolzenschweißung im Automobilbau wird maßgeblich durch die Eigenschaften der Oberfläche mitbestimmt. Verunreinigungen durch Ziehöle und Trockenschmierstoffe – wie sie in der Metallumformung eingesetzt werden – können zu Defekten in der Fügeverbindung führen. In vielen Fällen lässt sich das Problem der Verunreinigung zwar mit dem Bolzenschweißgerät selbst lösen: Dazu wird dem eigentlichen Schweißvorgang ein Stromstoß (Clean Flash) vorgeschaltet, der die Schweißfläche reinigt. Bei unter 2mm dünnen Aluminiumblechen ist dieser Ansatz allerdings nicht mehr praktikabel, da der Wärmeeintrag zu groß ist und das Blech beim Schweißvorgang durchbrennen würde. Außerdem können bei diesem Verfahren unter anderem Poren auftreten, die die Nahtqualität beeinträchtigen.

2017 stand bei Audi der Aufbau einer neuen Produktionsanlage für die mittlerweile fünfte A8-Generation an und der aufwändigen chemischen Reinigung wollte man Abhilfe schaffen. Eine mögliche Lösung sah man im Heiß-Aktiv-Plasmaverfahren (HAP), mit dem sich Fronius bereits intensiv befasste. Dieser technische Ansatz wurde dann gemeinsam zur Serienreife entwickelt.

Die Plasmaflamme reinigt punktgenau metallische und nichtmetallische Oberflächen. (Bild: Fronius International GmbH)

Partielle Reinigung mit Plasma

Mittels Schutzgasstrom wird das Lichtbogenplasma zur Flamme geformt, die im Kern Temperaturen von bis zu 1.000°C erreicht. Dadurch ausgelöste thermische und chemische Prozesse sorgen dafür, dass Materialoberflächen partiell und punktgenau von organischen Rückständen und filmischen Verschmutzungen befreit werden. Gleichzeitig wird die Oberfläche aktiviert. Da der Lichtbogen zwischen Plasmadüse und Wolframelektrode des Brenners entsteht, ist eine Masseverbindung zum Werkstück nicht erforderlich. Entsprechend lassen sich auch nicht-metallische Materialien mit Heiß-Aktiv-Plasma reinigen.

Die Verantwortlichen der A8-Linie entschieden sich schließlich für den Einsatz von Acerios in einer Roboterzelle, die genügend freie Nebenzeiten für die Reinigung von zwei Bereichen mit einer Fläche von je 12cm² aufwies. Deshalb reichte die verfügbare Zeit sogar dafür aus, die Brenndauer auf 6s pro Schweißpunkt zu erhöhen: Infolge beträgt der Abstand des Brenners zum Werkstück 30mm. Der Strom lässt sich dann ohne Einbußen in der Reinigungswirkung auf 120A absenken. Dadurch wurden außerdem die Verschleißteile geschont. Der turnusmäßige Tausch konnte verlängert werden.

Geringer Integrationsaufwand

Die Integration des Heiß-Aktiv-Plasmaverfahrens wurde durch die Tatsache erleichtert, dass die Planer den Plasmabrenner PCT 2000 stationär installieren konnten. Dafür reichte ein geringer Arbeitsbereich im Aktionsradius des Roboters aus. Zuvor ungenutzte Nebenzeiten des Roboters werden für den Transport der Stirnwand zum Brenner verwendet. Die Zugänglichkeit zum Werkstück ist auch aufgrund des schmalen Brenners sehr gut, sodass die Plasmaflamme exakt senkrecht und damit bestmöglich zur Oberfläche ausgerichtet arbeitet. Auch ist das Abfahren von Bahnen während des Reinigungsprozesses überflüssig: Die von innen nach außen einsetzende Reinigungswirkung deckt die gewünschte Fläche innerhalb der Brenndauer komplett ab.

Die Plasmastromquelle, die mit dem Brenner über ein 6m langes Schlauchpaket verbunden ist, wurde ebenso von Audi auf einfache Weise integriert. Denn die Schnittstelle des Acerios-Systems entspricht der der MIG/MAG-Schweißgeräte von Fronius.