Roboter und FTS in der Batterieherstellung

Mobilität 2.0

In der digitalen Pressegesprächsreihe ‚Auf einen Kaffee mit…‘ diskutierten Experten von Kuka und Webasto über die Mobilität von Morgen. Dabei im Mittelpunkt: Die intelligente Automatisierung in der Elektromobilität. Als Praxisbeispiel diente ein vollautomatisches Werk für die Produktion von Batterie-Packs für einen europäischen Bushersteller.

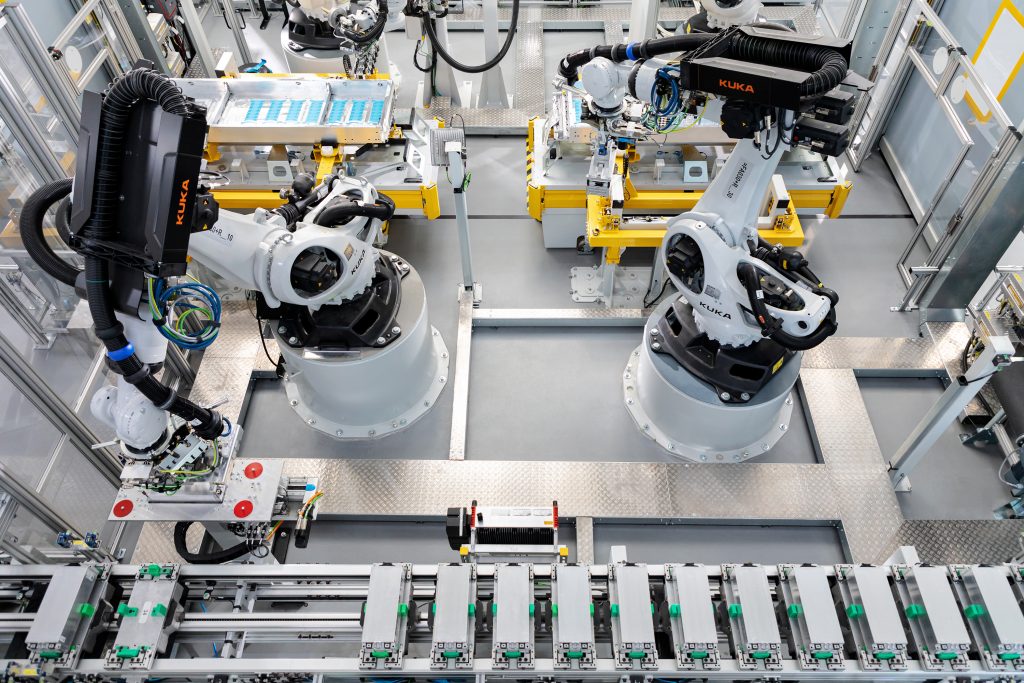

Im Webasto-Werk in Schierling werden unter anderem Batterie-Packs für einen europäischen Bushersteller gefertigt, der bereits auf Elektroantriebe setzt. (Bild: Kuka AG)

Für Dr. Joachim Döhner, Battery Senior Director Global Sales bei Kuka, und Christian Gallner, Director Plant Schierling bei Webasto, steht fest: Das Energiekonzept der Zukunft ist ohne Elektromobilität nicht denkbar. Die Transformation der Automobilbranche ist daher weltweit in vollem Gange. Zu Beginn der virtuellen Diskussionsrunde in Kukas Pressegesprächreihe ging es um den Mobilitätswandel und die daraus resultierende strategische Neuausrichtung der langjährigen Partner Kuka und Webasto. „Unsere Doppelstrategie beinhaltet zum einen die konsequente Stärkung unserer bestehenden Kerngeschäftsfelder Dach und Thermo und zum anderen die Erschließung neuer Geschäftsfelder, die zu unserem Kompetenzprofil passen. Dabei liegt der Fokus auf der Elektromobilität“, sagte Gallner. „Neben Hochvoltheizern und Batteriesystemen beinhaltet das Produktportfolio auch Ladelösungen für private und gewerbliche Kunden.“ Den ersten gemeinsamen Schritt hin zu modularen und automatisierten Fertigungs- und Logistikprozessen in der Batterieproduktion für die Elektromobilität haben Kuka und Webasto bereits gesetzt: die Realisierung einer vollautomatischen Produktionsanlage für Batteriesysteme.

„Mit der Multi-Product-Line bei Webasto haben wir eine Anlage realisiert, die die Anforderungen von Industrie 4.0 im Rahmen der industriellen Produktion konsequent umsetzt. “ Dr. Joachim Döhner, Kuka (Bild: Kuka AG)

Batteriefertigung in der Praxis

Im Webasto-Werk in Schierling im Landkreis Regensburg, Bayern, ist die Produktion von Batterie-Packs für einen europäischen Bushersteller bereits angelaufen. Derzeit sind dort rund 120 Mitarbeiter in der Batteriefertigung beschäftigt. Mit der flexiblen Multi-Product-Line haben die Partner eine modere Produktionsanlage für Batteriesysteme geschaffen. „Seit Ende 2019 können wir bis zu 40.000 Batteriesysteme im Jahr produzieren,“ erklärt Gallner. „Unsere Produktion in Schierling ist jetzt Blaupause für andere Webasto-Batteriewerke, z.B. im koreanischen Dangjin.“ Das Besondere dieser Anlage? Eine flexible Anlagenverkettung mit personensicheren fahrerlosen Transportfahrzeugen sorgt für mehr Flexibilität und offene Bodenflächen. Die Trennung von Logistik und Produktion durch ein Kioskkonzept ermöglicht eine variable Teilelogistik. Und zu guter Letzt: für jederzeit konfigurierbare und erweiterbare Produktionszellen sorgen modulare Produktionsstationen. „Mit der Multi-Product-Line bei Webasto haben wir eine Produktionsanlage realisiert, die sowohl die Anforderungen von Industrie 4.0 im Rahmen der industriellen Produktion konsequent umsetzt, als auch den entscheidenden Wettbewerbsvorteil gewährleistet,“ erklärt Döhner. Kuka hat sich in der Batteriefertigung auf die Modul- und Packmontage spezialisiert, inklusive End-of-Line-Test. Des Weiteren zählt das Unternehmen die Montage von Elektromotoren sowie aller Komponenten für den elektrischen Antriebsstrang zu seinen Kompetenzen. Auch das Thema Brennstoffzellen steht im Fokus der Aktivitäten.