Das Unternehmen Vetter aus dem baden-württembergischen Ravensburg ist als Pharmadienstleister auf die aseptische Abfüllung und Verpackung vorgefüllter Injektionssysteme wie Spritzen, Karpulen und Vials spezialisiert. In Auftragsfertigung werden flüssige Arzneimittel in Reinräumen abgefüllt, verpackt und im gekühlten Lager bis zur Auslieferung gelagert. Aufgrund des stetigen Wachstums stieß das Auslieferungslager an seine Grenzen. Folglich wurde ein neues Lagergebäude pharmazeutische Packmittel geplant und gebaut. „Mittels unserer Logistikstrategie haben wir rechtzeitig in die Automatisierung investiert. Dabei ist die Inbetriebnahme des Automatiklagers von Still ein Meilenstein“, betont Dr. Michael Schmitz, Vice President Logistik von Vetter. „Hand in Hand haben wir damit die Logistiklösung für unser neues Lager entwickelt und pünktlich in Betrieb genommen.“

Analyse, Verbesserung und Planung

Von der detaillierten Anforderungsdefinition über den Vergleich mehrerer Grobkonzepte bis hin zur Detailplanung wurden die Logistikprozesse gemeinsam analysiert, angepasst und detailliert ausgearbeitet. „In der ersten Phase haben wir von automatisierten Lagersystemen die Kennzahlen zum geforderten Durchsatz und der zur Verfügung stehenden Lagerfläche im Verhältnis zur Kapazität der einzulagernden Materialien bewertet und miteinander abgeglichen“, erklärt Bernd Geiger, Intralogistics Consultant von Still. „Die gründliche Analyse ergab, dass die Transporte im Rohstofflager und im Kommissionierbereich der Vorzonenhalle am besten mit automatisierten Flurförderzeugen durchgeführt werden. Gegenüber einer stationären Lösung mit Förderstrecken sind die Prozesse so viel flexibler zu gestalten.“ Anschließend sei in der zweiten Phase gemeinsam mit Vetter das automatisierte Rohstofflager mit allen systemischen Anforderungen im Detail ausgearbeitet worden.

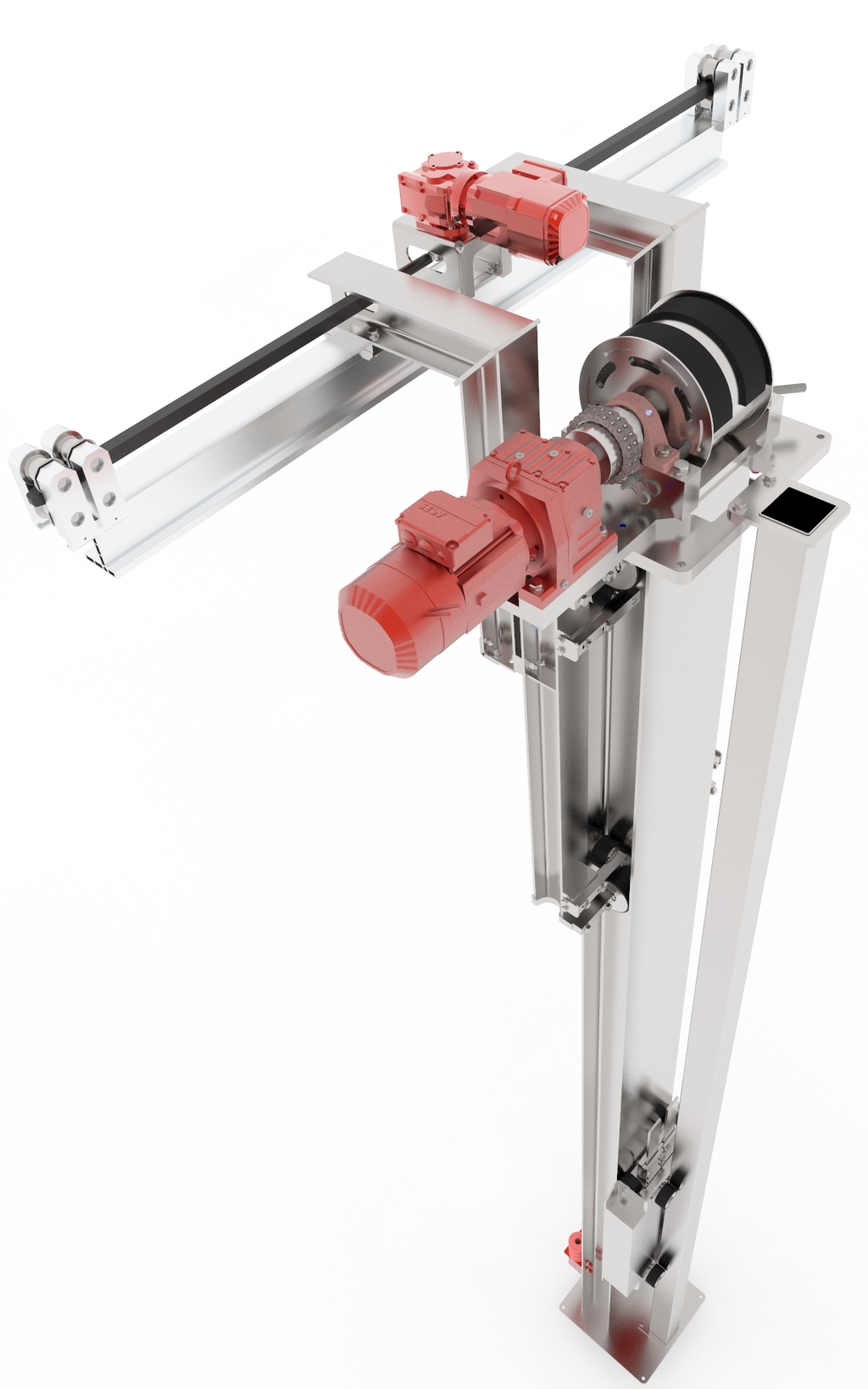

Mit 16.200 Stellplätzen für Paletten wurde die Regalanlage bedarfsgerecht geplant, geliefert und installiert. Vier automatisierte Schmalgangstapler vom Typ MX-X iGo Systems meistern schnell und sicher die vertikalen Ein- und Auslagerungsprozesse. Für die horizontalen Palettentransporte werden vier Hochhubwagen EXV iGo Systems eingesetzt. „Durch die enge Planung und Abstimmung wurde das Automatiklager von der ersten Idee nach nur 18 Monaten pünktlich in Betrieb genommen“, hebt Jan Urbarz, Teamleiter Lager und Operations von Vetter, hervor. „Die Automatisierung ist auf unsere Anforderungen maßgefertigt. Zudem ist die Lösung wirtschaftlich und bei steigendem Bedarf mit weiteren Fahrzeugen einfach und flexibel skalierbar.“ Tobias Trunk, Operations Manager Intralogistics Solutions von Still, fügt an: „Unser Erfahrungsschatz und die bewährten Fähigkeiten unserer Flurförderzeuge bilden die Grundlage einer erfolgreichen Inbetriebnahme. In den automatisierten Warenflüssen setzen wir unsere Fahrzeuge genau für diejenigen Aufgaben ein, für die sie konzipiert worden sind.“

Integration der IT-Systeme

Die Schnittstellen für die Lager- und Flottenverwaltung haben beide Firmen gemeinsam programmiert. Dabei ließen sich Fahrzeug-Terminals und FTS-Software in die IT- und Logistiksysteme bei Vetter unkompliziert integrieren. Anna Lisa Sauter, Teamleiterin Prozesse und Systeme bei Vetter, unterstreicht: „In der Testphase zur Schnittstellenprogrammierung, also noch vor der Go-Live-Phase, wurden Daten und Prozesse im Lager unter Realbedingungen für das Host-System verfügbar gemacht – also der Code von einer Testumgebung in die Produktionsumgebung verschoben. In dieser Phase hat Still uns mit einer Simulationssoftware unterstützt, mit der wir die Datenübergabe der Lagerverwaltung grundlegend und ausgiebig testen konnten.“

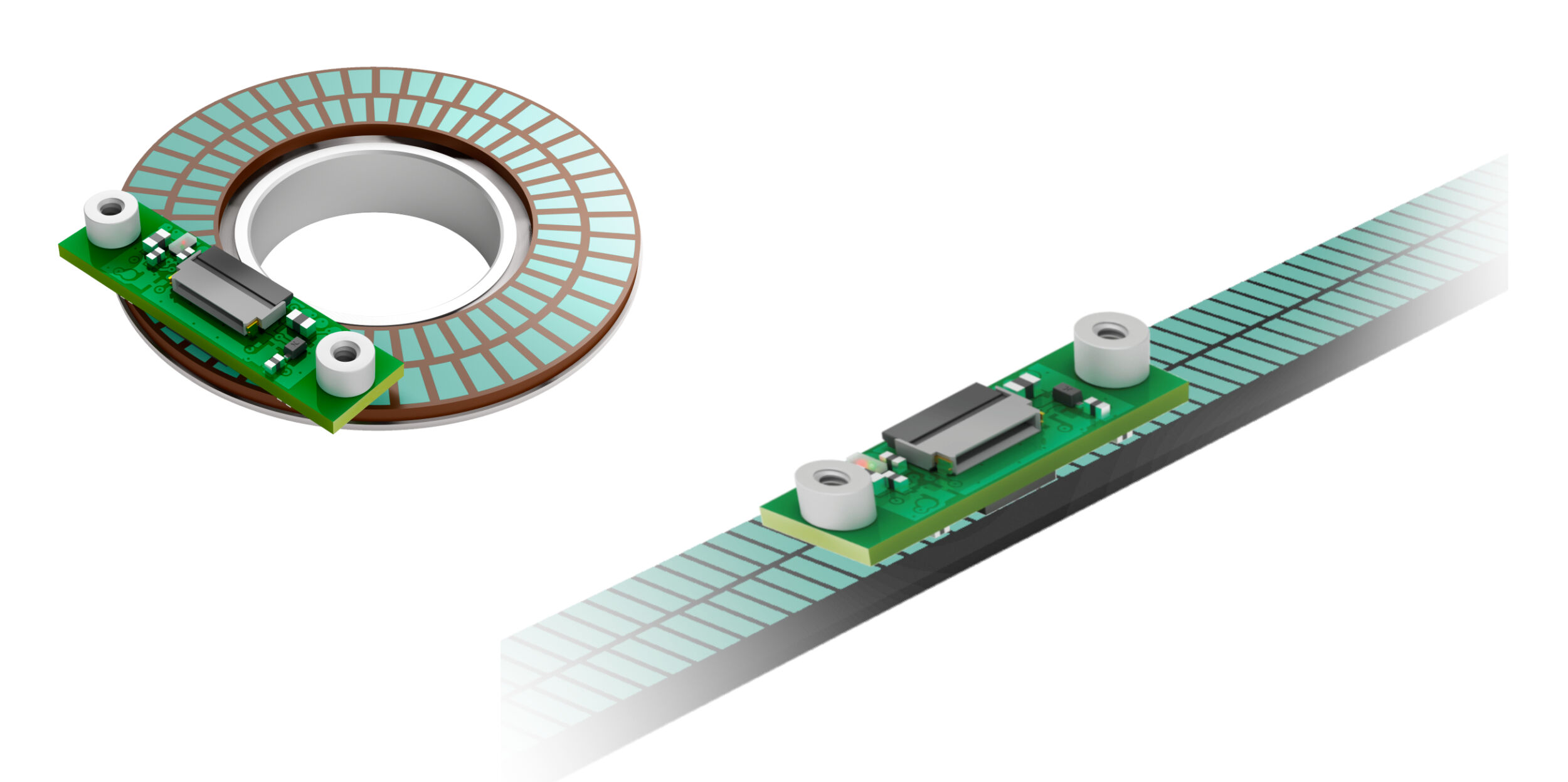

Gesteuert und überwacht werden die iGo-Systems-Fahrzeuge vom Flottenkontrollsystem. Rund um die Uhr erzeugt es eine riesige Menge von Daten, mit denen eine gründliche Analyse der Prozesse aus einem übergeordneten Blickwinkel durchführt werden kann. Mit der Software iGo Insights bietet Still ein cloudbasiertes Tool zur Auswertung an. Es kann aus der Fülle der gesammelten Prozessinformationen Zusammenhänge herausfiltern und konkrete Handlungsempfehlungen ableiten. Nächstes Vorhaben bei Vetter ist es, mit dem Tool die Verfügbarkeit und Leistungsfähigkeit der automatisierten Flotte weiter zu verbessern. Im ersten Zug hat der Pharmadienstleister seine Ziele erreicht. „Das Materiallager schafft mehr Sicherheit in unserer gesamten innerbetrieblichen Logistik – zum einen zur Sicherstellung der reibungsfreien Versorgung unserer Produktionsstätten und zum anderen angesichts des Fachkräftemangels und des wachsenden Kostendrucks“, resümiert Vice President Schmitz.