Vollautomatisiert gesteuerter Cobot

30.000 Teelichter pro Stunde

Die Kerzenproduktion bei Gala Germany ist stark automatisiert. Zuletzt wurde auch der letzte Prozessschritt, das Stapeln der fertig bestückten Päckchen auf Paletten, automatisiert. Zum Einsatz kommt hier ein Palettier-Cobot der vollautomatisiert gesteuert wird.

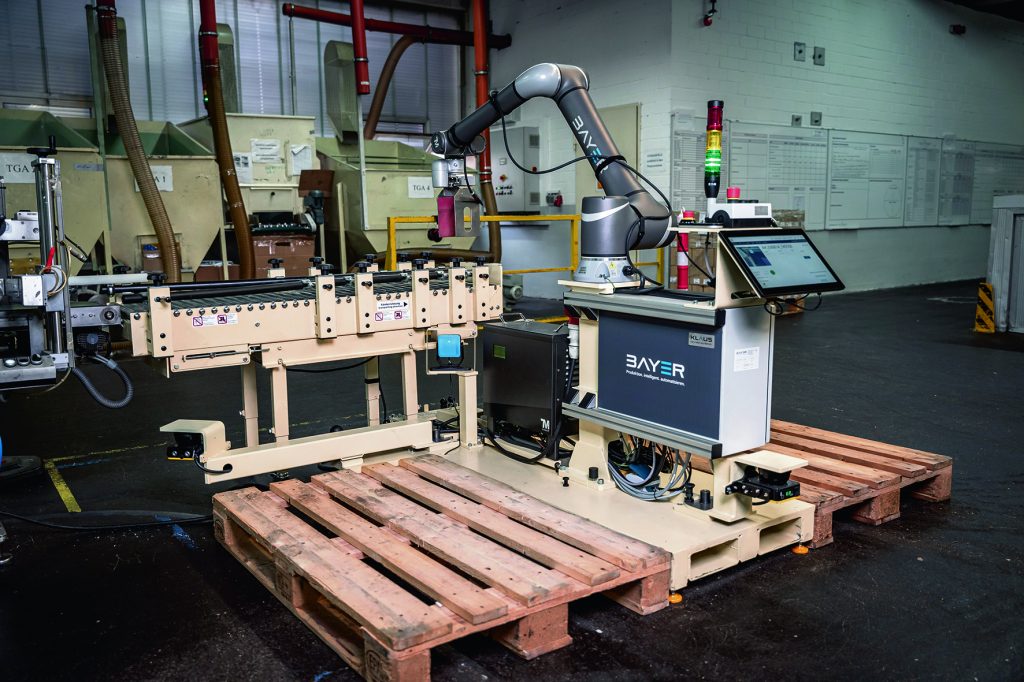

Der Palettier-Cobot bei Gala Germany in Wörnitz stapelt mit Kerzen gefüllte Päckchen auf Paletten. Die Anlage spielt ihm 1.000 Päckchen pro Stunde zu. (Bild: Bayer GmbH & Co KG)

Die Firma Gala Germany mit Standort Wörnitz ist Teil der internationalen Gala Group. Die Gruppe hat etwa 4.800 Mitarbeiter an Produktionsstandorten in Europa, Nordamerika und Indien. Das Portfolio umfasst ein umfangreiches Sortiment an hochwertigen Kerzen, Raumdüften und Wohndekor. Christian Ehrmann ist als Investment & Process Engineering Manager für Technik und neue Projekte der Gruppe verantwortlich. Zuvor leitete er 26 Jahre die Produktion des damaligen Familienunternehmens.

Die Kerzenproduktion am Standort Wörnitz in Mittelfranken ist weitgehend vollautomatisiert. Nur so kann das Unternehmen rentabel produzieren. „Die Kerzenproduktion wird unterschätzt“, sagt Ehrmann, „es ist mehr als Wachs und Stoff.“ Bei Gala Germany gibt es 15 Roboter, die weit über dem Durchschnitt vollautomatisiert fertigen. Pro Anlage gibt es einen Maschinenführer und jeweils ein bis zwei Bediener oder Packkräfte. Eine Anlage stellt ca. 30.000 Teelichter in einer Stunde her. Die Geschwindigkeit liegt bei 1.000 Päckchen/h oder einem Päckchen/3,5s. Bei 12 Päckchen hat der Paketierer ca. 40s Zeit für einen Karton, bei VE6 sind es etwa 20s. Ein Mitarbeiter ist für das Packen und die Qualitätskontrolle zuständig. Für die letzte Station, die Päckchen auf die Palette stapeln, wäre ein Mitarbeiter nicht ausgelastet. Ein Cobot sollte den Palettierprozess übernehmen.

Vollautomatisierter Palettier-Cobot

„Wir waren daher auf der Suche nach einem vollautomatisierten Cobot, der gleichzeitig die notwendige Stückzahl und eine hohe Sicherheit garantiert. Als Anforderung haben wir definiert, dass der Cobot die Geschwindigkeit nach einem sicherheitsbedingten Stopp automatisch wieder hochfahren muss, damit das Produktionstempo gehalten wird. So ein Standard-Cobot war auf dem Markt nicht verfügbar, denn Sicherheit ist aufwendig. „Wir haben den Markt erkundet, waren auf Messen wie z.B. der Fachpack und sind nirgends fündig geworden. Die Anwendungen sehen alle toll aus, waren jedoch für unsere Herausforderung nicht geeignet“, erklärt Ehrmann. Für den Einsatz bei Gala braucht der kollaborierende Roboter einen Sicherheitsraum. Tritt ein Mensch oder Gegenstand in den Sicherheitsraum, dann drosselt der Cobot automatisch das Tempo. Ein Maschinenführer muss dann den Bereich überprüfen und den Cobot manuell wieder hochfahren. Das ist bei Gala nicht praktikabel. Das Ziel war daher ein vollautomatisch gesteuerter Cobot.

Die beiden Sensoren auf Kniehöhe sorgen dafür, dass der gesamte Sicherheitsraum visuell erfasst wird. Dadurch kann der Palettier-Cobot vollautomatisch arbeiten. (Bild: Bayer GmbH & Co KG)

Individuelle Lösung

Im Frühjahr 2020 hat die Firma Bayer aus Wörnitz bei Gala Germany ihren Cobot Klaus präsentiert. Bayer ist ein mittelständisches Unternehmen mit einem Expertenteam, das langjährige Erfahrung in der Automatisierung mit allen namhaften Automobilfirmen hat und individuelle Automatisierungslösungen für mittelständische Produktionsunternehmen entwickelt. Die Ingenieure von Bayer haben ihren Cobot speziell für den Einsatz bei Gala vollautomatisiert.

Projektleiter Timo Herrmann hat mit seinem Team die Situation und die Abläufe bis ins Detail vor Ort analysiert und unter anderem erkannt, dass das Sicherheitsproblem der Cobots durch die statischen Laser ausgelöst wird, die nur einen Winkel von 270° überblicken. Aufgabe der Sensoren ist es, den Bereich um die Palette zu erfassen. Weil die Pakete beim Palettieren Schatten im Sicherheitsraum werfen, melden sie einen Fremdkörper und der Cobot fährt aus Sicherheitsgründen die Geschwindigkeit herunter. Die statischen Sensoren erkennen jedoch nicht, wann das Objekt den Sicherheitsraum wieder verlassen hat. Daraufhin hat das Team von Bayer eine Lösung für diese spezielle Situation entwickelt: Ein zweiter Radarsensor prüft die Bewegung im Sicherheitsbereich. Wenn der Sensor 4s lang keine Bewegung erkennt, meldet er an den Cobot, das Tempo wieder hochzufahren. Durch diese individuelle Lösung und gezielte Programmierung des Cobots konnte die Palettierung bei Gala Germany vollautomatisiert und das Produktionstempo bei gleich hoher Sicherheit gehalten werden.