Das Unternehmen Nachbur mit Sitz in Holderbank (Kanton Solothurn, Schweiz) bearbeitet sämtliche zerspanbare Metalle, wie z.B. rostfreien Edelstahl, Nickelbasislegierung, Titan oder diverse Buntmetalle. Produziert wird vor allem in kleinen und mittleren Serien in Losgrößen bis 10.000 Stück. „Bei den Werkstückdimensionen bewegt sich unsere Kernkompetenz im Bereich von 0,5 bis 150mm“, erklärt Daniel Graf, Geschäftsführer von Nachbur, und vermittelt einen Eindruck, was Präzisionsfertigung bedeuten kann: „Die kleinsten Bohrungen, die wir z.B. in rostfreiem Stahl einbringen können, haben einen Durchmesser von 0,05mm. Im Vergleich hierzu ist ein menschliches Haar nahezu doppelt so dick.“

Produktionsübergreifende Automatisierung

Auf einer Produktionsfläche von 6.500m2 verfügt Nachbur über einen modernen Maschinenpark, angefangen von einfachen Zweiachs-Drehmaschinen bis hin zu komplexen Drehzentren mit bis zu 14 Achsen. Hierzu der Geschäftsführer: „Momentan haben wir ca. 60 Dreh- und Fräsmaschinen im Einsatz, die alle ausnahmslos in irgendeiner Form automatisiert sind, sei es z.B. mit Stangenladern oder direkt mit Robotern, um nur wenige Beispiele zu nennen. Darüber hinaus haben wir seit Jüngstem auch eine Lösung von Halter CNC Automation, die uns die automatisierte Bearbeitung von Sägerohlingen ermöglicht.“

Wirtschaftliche Fertigung von 30.000 Bauteilen pro Jahr

Den Anlass für die Neuinvestition gab ein Großauftrag für ein neues Produkt, den Nachbur im vergangenen Jahr erhielt: die Fertigung von rotationssymetrischen Bauteilen aus Aluminium mit einem Durchmesser von 90mm und einer Höhe von 100mm mit einem anvisierten Volumen von 30.000 Stück pro Jahr.

Die Produktionskapazitäten für diesen Auftrag standen nach Aussagen von Graf eigentlich parat – aber eben nur eigentlich: „Wir hätten die Teile auf einer unserer Drehzentren mit Roboter fertigen können. Aber solche Anlagen sind für die Produktion komplexer Bauteile ausgelegt und für diese Art von Auftrag daher im Grunde völlig überdimensioniert und unwirtschaftlich.“

Stattdessen entschied man sich, die Neuteile auf einer Dreiachs-Drehmaschine zu fertigen. „Diese Bestandsmaschine, eine Okuma Genos L2000-e, war bislang mit einem Stangenlader ausgestattet. Da der Stangendurchlass jedoch für die Dimensionen der neuen Werkstücke zu klein war, mussten wir mit Sägerohlingen arbeiten. Die Maschine aber manuell zu be- und entladen, wäre schon hinsichtlich der Stückkosten ebenfalls nicht wirtschaftlich gewesen“, so Graf.

Mobile Roboterzelle zum Be- und Entladen

Also begab sich Nachbur auf die Suche nach einer Lösung unter den Anbietern für die automatisierte Werkstückhandhabung und erstellte im Zuge der Vergleiche von mehreren unterschiedlichen Systemen eine detaillierte Kosten/Nutzen-Analyse. „In die engere Wahl kam hierbei auch eine Roboterzelle von Halter CNC Automation. Nachdem wir eine dieser Zellen dann im praktischen Einsatz begutachten konnten, stand die Entscheidung für eine bestimmte Lösung fest.“

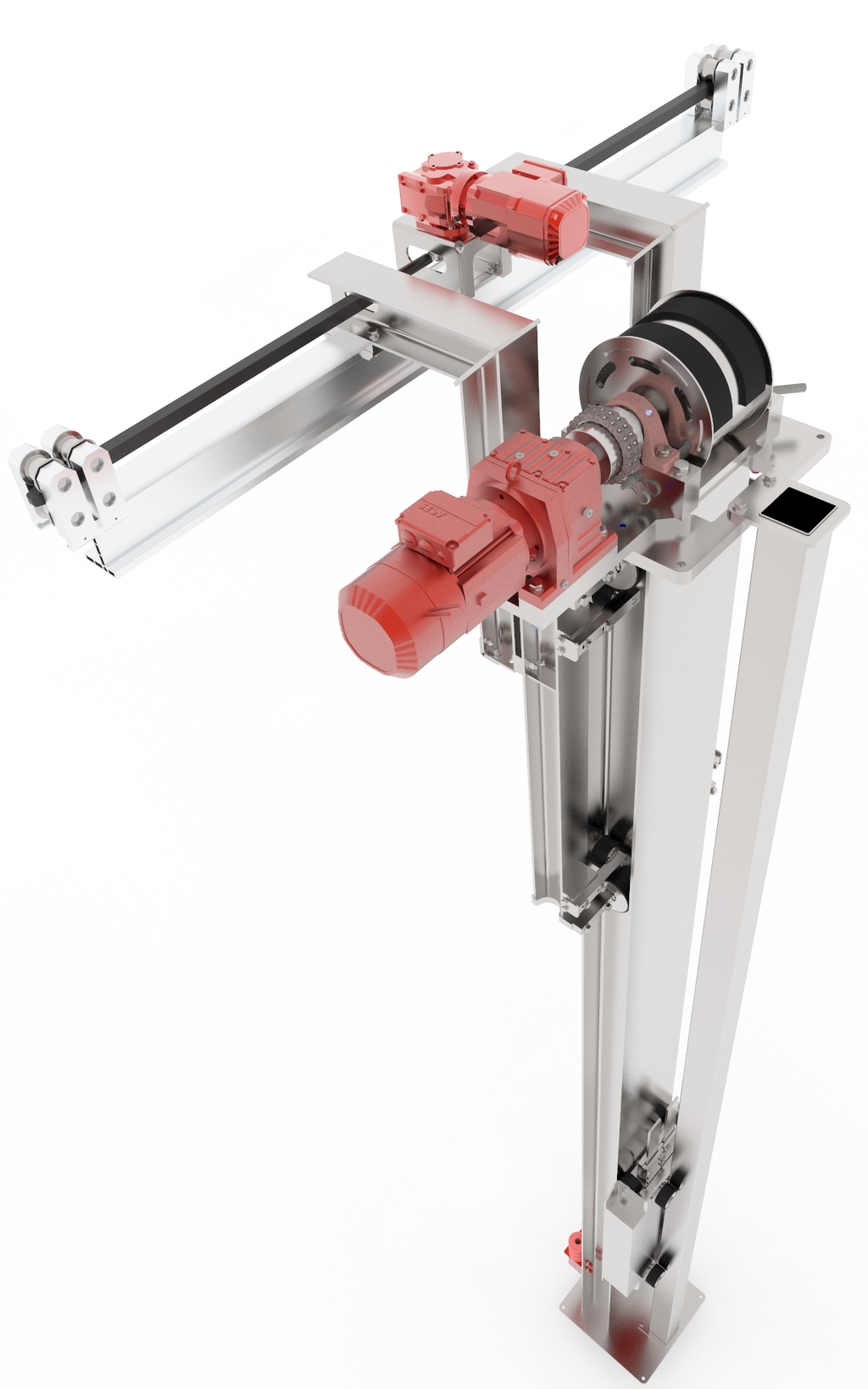

Konkret handelte es sich hier um einen Halter LoadAssistant Universal Premium mit einer Robotertragkraft von 25kg. Diese vielseitige, mobile Roboterzelle zum Be- und Entladen von CNC-Dreh-/Fräsmaschinen deckt den gesamten Werkstückbereich bis 270mm Durchmesser bzw. Länge ab und ist innerhalb kurzer Zeit installiert. Der Teilepuffer des Halter LoadAssistant besteht aus werkstückspezifischen Aufnahmen (Rasterplatten) für rechteckige und rotationssymetrische Teile sowie Stangenmaterialien. Während der Roboter an der Vorderseite eine Maschine mit neuen Werkstücken belädt und Fertigteile entnimmt, kann ein Bediener auf der Rückseite hauptzeitparallel die produzierten Teile aus dem Puffer nehmen und die Zelle mit Rohteilen bestücken.

Intuitive Bedienbarkeit

„Überzeugt haben mich die einfache, intuitive Bedienbarkeit der Roboterzelle und vor allem der drehbare Werkstückpuffer, der im Grunde eine kontinuierliche, automatisierte Fertigung ermöglicht, weil man Fertigteile entnehmen und das System mit neuen Rohlingen bestücken kann, während die Maschine läuft. Das haben viele andere Systeme nicht“, meint Graf und nennt ein weiteres wichtiges Argument für seinen Entschluss: „Darüber hinaus bietet Halter mehrere Varianten des LoadAssistant an. Unsere Strategie lautet ‚eine Maschine ist keine Maschine‘. Wenn wir uns demnach für eine Lösung entscheiden, möchten wir mit ihr auch Optionen für die Zukunft sehen.“

Flexible, unbemannte Produktion

Zum Be- und Entladen der Drehmaschine von Okuma wird bei Nachbur eine Rasterplatte zur Aufnahme von insgesamt 68 Werkstücken verwendet. Da die Bearbeitungszeit pro Werkstück rund 2,5min beträgt, ist das Gesamtsystem in der Lage, mehr als 2h unbemannt zu fertigen. „Somit können wir pro Schicht rund 190 Teile produzieren und unseren Tagesausstoß um ca. 15 Prozent steigern. Außerdem lassen sich nun auf der Maschine auch weitere Bestandsteile aus anderen Materialien fertigen, die unter anderem aus materialtechnischen Gründen nicht sehr gut als Stangenmaterialien verarbeitet werden können. Ein gutes Beispiel hierfür liefern Teile aus Inconel 625, ein hochkorrosionsbeständiges Material, das nur schwer zu zerspanen ist. Mit solchen Teilen erzielen wir durch das automatische Be- und Entladen mit dem Halter LoadAssistant eine Produktivitätssteigerung bis 30 Prozent“, sagt Graf.