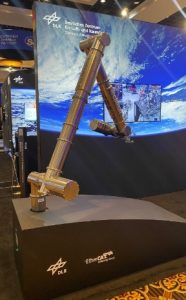

Ethercat als Kommunikationsstandard für Roboter im Weltall

Die Anbieter von Raumfahrtrobotik sind jetzt auf Ethercat gekommen: Die bei Motion-Control-Anwendungen auf der Erde führende Kommunikationstechnik eignet sich auch für entsprechende Anwendungen im Weltall. Anlässlich des Space Symposiums in Colorado Springs, das als der wichtigste Branchentreff der Raumfahrtindustrie gilt, haben führende Hersteller von Raumfahrtrobotern gemeinsam mit Beckhoff und der Ethercat Technology Group ein Whitepaper zum Thema „Wie die Weltraumrobotik vom Weltstandard für Antriebskommunikation profitiert“ veröffentlicht.

Darin werden zunächst die allgemeinen und speziellen Anforderungen der Raumfahrtroboter an ein Bussystem diskutiert. Hierzu gehören neben kurzer Zykluszeit und genauer Synchronisation die Verfügbarkeit von strahlungsfesten Chips, die Möglichkeit, defekte Knoten durch Re-Konfiguration des Netzwerks ersetzen zu können, sowie das breite Angebot an unterschiedlichen Geräten für den einfachen Aufbau von Testumgebungen und Prototypen. Dann wird erläutert und diskutiert, wie Ethercat diese Anforderungen erfüllt.