Im Heyco-Werk Süd in Tittling werden Rails für Automobilmotoren produziert. Ein Rail injiziert Kraftstoff direkt in die Brennkammern, was es einem Motor erlaubt, Kraftstoff effizienter zu verbrennen. Schmieden ist dabei der beste Weg, um Probleme bei der Herstellung zu vermeiden. Wenn es geschmiedet wird, besteht das Rail aus nur einem Stück Edelstahl, wodurch das Risiko von Rissen oder Lecks eliminiert wird.

Taktzeit zehn Sekunden

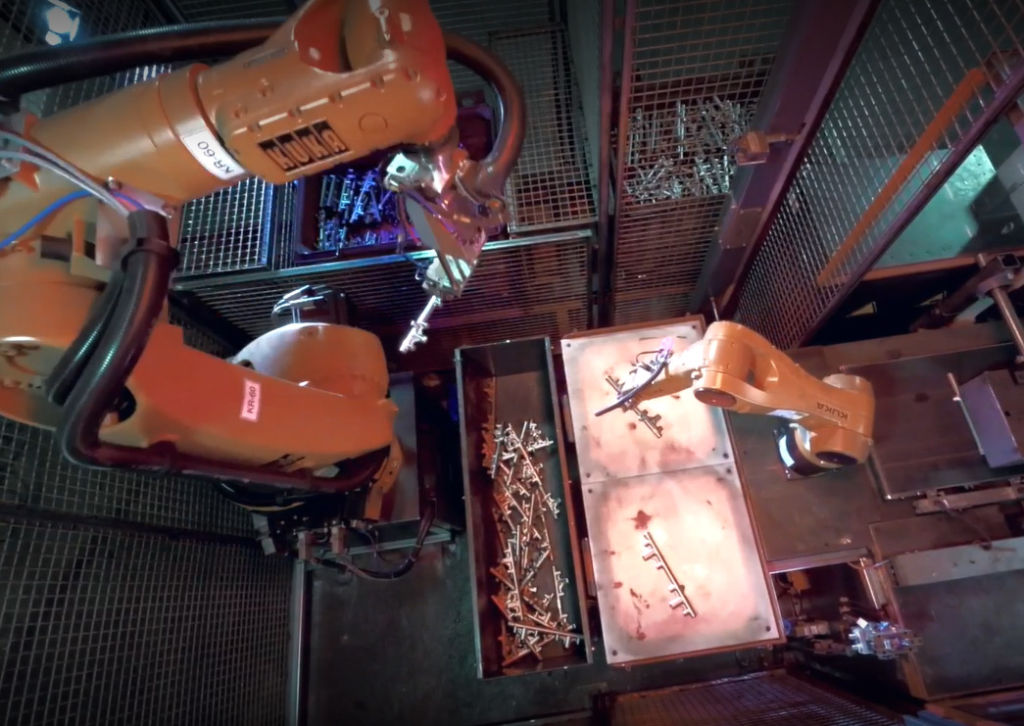

Nach dem Schmieden laufen die Rails durch mehrere Inspektionsprozesse, um trotzdem entstandene Risse oder andere Makel zu erkennen. Die Qualitätskontrolle benötigt das Handhaben und die Orientierung aller Rails in den gleichen präzisen Positionen mit einer Taktzeit von 10s. Diese Aufgabe kann durch eine Bin-Picking-Lösung von Scape erledigt werden, was es Heyco erlaubt, den Inspektionsprozess reibungslos laufen zu lassen. Der Handhabungsprozess der Rails wird von der modularen Bin-Picking-Lösung durchgeführt. In dieser Konfiguration werden zwei Roboter verwendet: ein Bin-Picking- und ein Line-Feeder-Roboter. Somit wird eine durchschnittliche Taktzeit von zehn bis zwölf Sekunden erreicht. Die Rails werden in einer Schmiedekiste (1200x800mm) erkannt, gegriffen und in der richtigen Orientierung auf einem Förderband abgelegt. Der Bin-Picking-Roboter übernimmt den Griff in die Kiste und der Line-Feeder führt den präzisen Griff auf dem Handling-Tisch durch. Im Behälter gegriffene Teile werden vom Bin Picker auf den Handling-Tisch gelegt, über dem eine Kamera montiert ist, die die genaue Lage der Teile erkennt. Der Line Feeder greift dann die Teile und dreht sie falls nötig, bevor er sie korrekt auf dem Förderband ablegt. Danach werden die Rails vom Förderband durch den Inspektionsprozess bewegt.