Mit mehr als 40.000 Mitarbeitenden in mehr als 100 Ländern sollen die Lösungen von Kion den Material- und Informationsfluss in Produktionsbetrieben, Lagerhäusern und Vertriebszentren verbessern. Weltweit sind mehr als 1,6Mio. Gabelstapler und Lagertechnikgeräte sowie rund 8.000 installierte Systeme im Einsatz, bei Kunden verschiedener Größen in zahlreichen Industrien auf sechs Kontinenten.

Hoher Automatisierungsgrad sichert One-Piece-Flow

2015 hat Kion im tschechischen Stribro einen neuen Standort für die Fertigung von Schubmaststaplern und Hochhubwagen eröffnet. Wie an allen Standorten setzt die Unternehmensgruppe auch hier auf moderne Produktionstechnik und investiert kontinuierlich in die Automatisierung und Digitalisierung entlang der gesamten Fertigungskette. Der Standort Stribro ist seit der Eröffnung stark gewachsen. Von den mittlerweile etwa 400 Mitarbeitenden dort sind rund 70 im Schweißbereich beschäftigt. Aufgrund des allgemeinen Fachkräftemangels und vielen Industrieunternehmen in der Region ist es nicht einfach, qualifizierte Mitarbeitende zu finden. Kion möchte hier mit einem hohen Automatisierungsgrad gegensteuern. „Die Sicherheit unserer Mitarbeitenden steht für uns an oberster Stelle“, betont Jakub Stajner, Project Leader Industrial Engineering bei Kion in Stribro. „Außerdem ist es unser Ziel, einen One-Piece-Flow in unserer Fertigung zu erreichen, mit dem wir den zur Verfügung stehenden Platz bestmöglich ausnutzen.“

Schweißen als zentrales Fertigungsverfahren

Deshalb vertraut das Unternehmen beim Schweißen auf die Automatisierungslösungen von Cloos. Sieben Roboteranlagen setzt Kion mittlerweile in Stribro ein. Eine weitere befindet sich derzeit im Montageprozess. „In den Jahren der Zusammenarbeit mit Cloos konnten wir gemeinsam neue Technologiestandards entwickeln, die für beide Seiten einen Mehrwert geschaffen haben“, erklärt Jürgen Grünewald, Senior Project Manager Welding & Automation Production Technologies bei der Kion Group. „Wir haben uns für Cloos entschieden, da das Unternehmen für uns der beste Anbieter in der Kombination von Schweißverfahren und Robotersystemen auf dem Markt ist“, betont Grünewald. „Das ist ein großer Vorteil für Kion, da Schweißen ein zentrales Fertigungsverfahren für uns ist.“

Komplexe Roboteranlage bietet hohe Qualität und Flexibilität

Bei der neuen Roboteranlage zum Schweißen der Hubmaste erhält der Anlagenbediener die Information aus dem SAP-System, welches Bauteil als nächstes bearbeitet wird. Der Bediener legt das Bauteil dann zunächst manuell oder mit einem Kran in die Einlegestation und erfasst es mit dem Scanner im System. Anschließend bereitet er das Bauteil für den automatischen Schweißprozess vor. Einzelne Stellen werden auch mit der Handschweißstromquelle Qineo Next von Cloos geheftet.

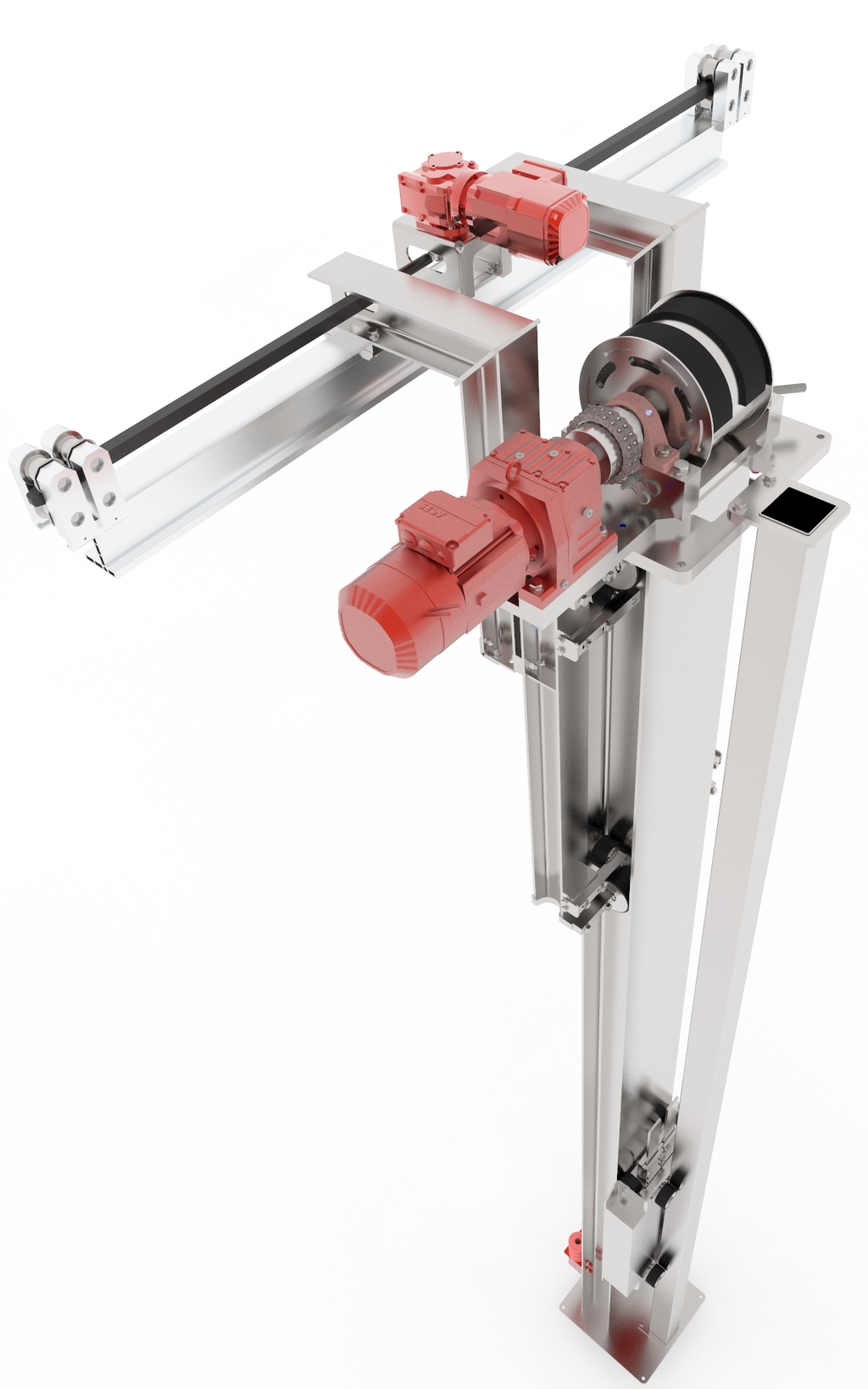

Die Länge der Masten variiert zwischen 2 und 6m – insgesamt gibt es mehr als 80 unterschiedliche Bauteilvarianten. Um die größtmögliche Flexibilität zu gewährleisten, passen sich die Vorrichtungen zur Aufnahme der Bauteile automatisch auf die unterschiedlichen Größen an. Anschließend wird das Bauteil über zwei synchronisierte Teleskopeinheiten auf der Bodenbahn automatisch in die Schweißstation transportiert, wo zwei überkopf montierte Qirox-Schweißroboter QRC-350 die weitere Bearbeitung übernehmen. Das Schweißprogramm dauert je nach Bauteilgröße zwischen 20 und 45min.

Nach dem Schweißprozess nimmt ein Greifer das geschweißte Bauteil von der Vorrichtung und legt es auf ein Auslaufförderband ab. Nach dem automatischen Entladen des Bauteils wird die leere Vorrichtung wieder nach vorne zum Anlagenbediener befördert. Die insgesamt drei Vorrichtungen fahren so in einem Umlauf kontinuierlich durch die Anlage.

Die neueste Entwicklungsstufe der Mastschweißanlagen bietet einen höheren Ausstoß bei geringerem Platzbedarf im Vergleich zu vorherigen Anlagen. Das Konzept ermöglicht einen vollen One-Piece-Flow innerhalb der geforderten Sequenz und gleichzeitig ein gleichbleibend hohes Qualitätsniveau bei den erzeugten Schweißnähten. „Ein weiteres wichtiges Merkmal in diesen volatilen Zeiten ist die hohe Produktvariantenflexibilität“, erklärt Grünewald. „Diese ermöglicht es uns, unterschiedliche Produkttypen zwischen den Schweißanlagen zu verschieben, um damit den bestmöglichen Kapazitätsausgleich zu erreichen.“

Entlastung der Mitarbeitenden

Darüber hinaus kann die gesamte Fertigungslinie zum Schweißen der Maste von nur einem einzelnen Mitarbeitenden bedient werden. Durch den hohen Automatisierungsgrad werden menschliche Fehler und unergonomische Arbeiten vermeiden.

„Unsere Mitarbeitenden sind begeistert von den neuen Anlagenkonzepten“, betont Michal Kriz, Senior Plant Director von Kion Stribro. „Da die Roboter die physisch schwere Arbeit erledigen, ist die allgemeine Gefährdung durch Lichtbogenstrahlung und Schweißrauch geringer. So können sich die Mitarbeitenden verstärkt auf die Prozessüberwachung konzentrieren.“