Um seinen Ausstoß zu steigern, versuchte ein japanischer Hersteller von Automobilteilen, die Zykluszeit kritischer Prozesse zu reduzieren und gleichzeitig die Teiletransportgeschwindigkeit zu erhöhen, um die Zeit zu reduzieren, die jedes Werkstück zwischen einzelnen Prozessen verbringt. Das Produktionsteam des Unternehmens stellte fest, dass eine Erhöhung der Geschwindigkeit über ein bestimmtes Maß hinaus zu einem Rückgang der Produktivität führte. Wenn schnell bewegte Teile mit einem herkömmlichen pneumatischen Stopperzylinder abgestoppt werden, ist eine beträchtliche Beruhigungszeit erforderlich, bevor das Werkstück vom Förderband abgenommen und in den Prozess geladen werden kann. Sie stellten auch fest, dass die Erhöhung der Geschwindigkeit der Bearbeitungsmaschinen mit dem Ziel einer kürzeren Zykluszeit zu häufigeren Anlagenstillständen führte, um aufgetretene Anlagenfehler zu beheben.

Ein anderer Hersteller, der kleine Elektromotoren produziert, wollte Aufträge für Kleinserien bestimmter Produktvarianten effizienter abwickeln, indem er die Umrüstzeiten an der Fertigungslinie verkürzte. Durch die Anpassung der Umstellungsverfahren konnte diese Zeit um 50 Prozent von 10 auf 5min reduziert werden. Der kumulative Effekt dieser 5-minütigen Umrüstungen, die in der Regel mehrmals am Tag durchgeführt werden, würde jedoch noch immer etwa 16 Stunden Produktionsausfall pro Monat bedeuten. Daher musste das Team die Produktion sorgfältig steuern und den Produkten mit dem größten Produktionsvolumen Priorität einräumen, um die Produktivität zu verbessern.

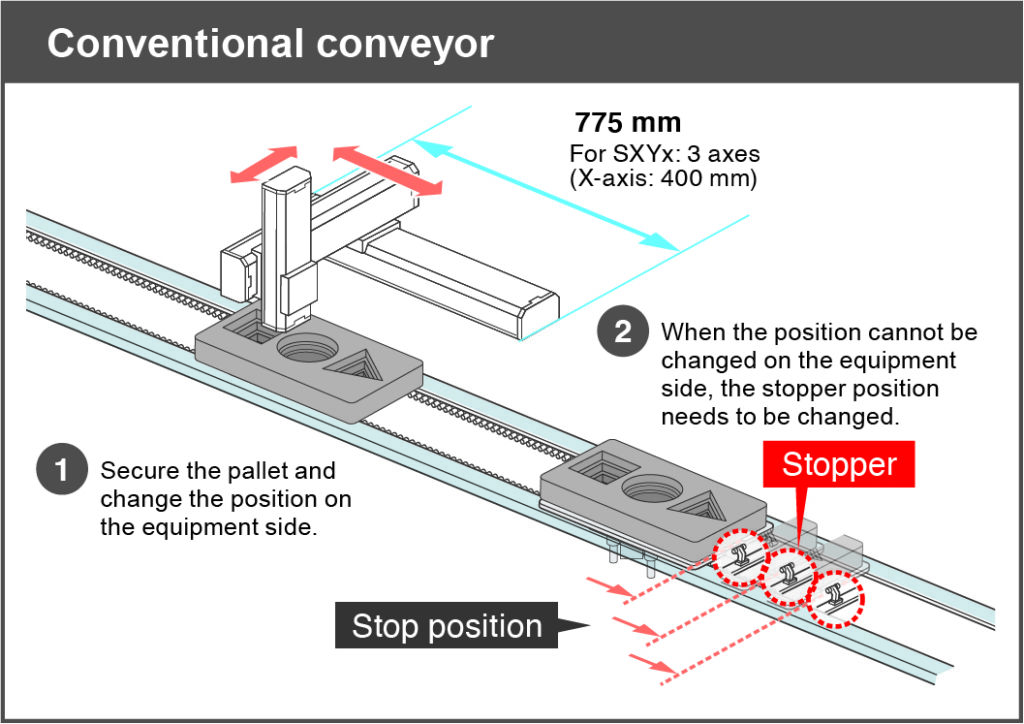

Um die verlorenen Stunden weiter zu reduzieren, versuchte das Unternehmen, einen speziellen Werkstückträger zu entwickeln, mit dem mehrere Produktvarianten hergestellt werden können, ohne dass die Produktionslinie umgestellt werden muss. Die maßgeschneiderte Vorrichtung, die drei verschiedene Komponenten in kleinen, mittleren und großen Baugrößen aufnehmen kann, ermöglichte es der Linie, bis zu neun verschiedene Produktvarianten herzustellen, ohne dass ein Wechsel erforderlich war. Der Zweiachsroboter, den sie zur Entnahme des ausgewählten Teils aus der entsprechenden Position in der Vorrichtung verwendeten, erforderte jedoch je nach der zu fertigenden Produktvariante die Änderung der Position des Transportbandanschlags. Alternativ könnte der Zweiachsroboter durch einen Dreiachsroboter ersetzt werden, der sich entlang der Transportrichtung bewegt, um das gewünschte Teil zu entnehmen. Beide Ansätze wären mit zusätzlichen Kosten verbunden und würden einen Teil der gewünschten Einsparungen aufgrund verlängerter Produktionszeit zunichte machen.

Konfiguration des Transportsystems

Als Hauptverkehrsader der Produktionslinie kann ein intelligent konzipiertes Transportsystem dazu beitragen, den Produktionsausstoß zu erhöhen, manuelle Handhabung zu eliminieren und eine bestmögliche Flächennutzung der Fabrik zu gewährleisten. Die Konfiguration eines Transportsystems zur Anpassung des Betriebs einer Anlage ist eine Aufgabe, die oft die Anpassung von Standardgeräten oder die Entwicklung individueller Lösungen für spezifische Herausforderungen in der Fabrikumgebung, wie z.B. extreme Flächenbegrenzung oder Höhenunterschiede, erfordert. Häufig werden Puffereinheiten benötigt, um unterschiedliche Maschinenfähigkeiten in der Linie auszugleichen und einen kohärenten, koordinierten Betrieb der gesamten Linie zu ermöglichen. Anbieter von Transportsystemen verfügen meist über eine Vielzahl unterschiedlicher Optionen und Konfigurationen und können oft spezielle Lösungen anbieten, die auf die individuellen Bedürfnisse der Kunden zugeschnitten sind.

Da das System in der Regel von Fachleuten auf der Grundlage eines Lastenheftes entworfen wird, ist das Ergebnis gut an die zu Beginn des Projekts formulierten Anforderungen des Unternehmens angepasst. Wenn sich diese Anforderungen jedoch ändern und weiterentwickeln, kann es schwierig sein, entsprechende Anpassungen am Transportsystem vorzunehmen. Die Änderung von Haltepositionen, die mit pneumatischen Zylindern und dazugehörigen Sensoren und Magnetventilen realisiert werden, kann z.B. Softwareänderungen sowie Anpassungen bei Verkabelung und mechanischer Konstruktion erfordern.

Die zwei Unternehmen, die Automobilteile und Kleinmotoren herstellen, stießen beide auf solche Einschränkungen, als sie versuchten, die Produktionsleistung mit herkömmlichen Transportsystemen zu steigern. In jedem Fall waren die Projektteams nicht in der Lage, die gewünschten Verbesserungen zu 100 Prozent zu erzielen.

Werkstücktransport mittels Linearmodulen

Im Vergleich zu konventionellen Transportsystemen bietet das lineare Transportmodul LCMR200 von Yamaha eine deutlich größere Flexibilität bei der Anpassung und Verbesserung der Linienleistung. Parameter wie Beschleunigung, Verzögerung, Geschwindigkeit und Haltepositionen werden elektronisch eingestellt und können leicht angepasst werden, indem die neuen Werte in die Steuerung geschrieben werden. Darüber hinaus ermöglicht der Linearantrieb eine bidirektionale Bewegung. Die zugehörige YHX-Steuerung macht das Kodieren von Kontaktplanprogrammen überflüssig und ermöglicht dem Benutzer die Angabe direkter Werte und einfacher Punkt-zu-Punkt-Bewegungen. Ein einziger Controller kann mehrere LCMR200-Module koordinieren, die als Teil einer kompletten Produktionszelle miteinander verbunden sind.

Da keine zusätzlichen Sensoren benötigt werden, um weitere Haltepositionen hinzuzufügen, können die Benutzer ihre Produktionslinie einfach umkonfigurieren, ohne Kompromisse bei der Zuverlässigkeit einzugehen. Der Linearmotor beschleunigt und stoppt schnell und dabei sanft und die Beruhigungszeit nach Erreichen der gewünschten Position ist sehr kurz. Sie kann durch Anpassung der Positionstoleranz weiter verbessert werden: Eine größere Toleranz ermöglicht eine noch kürzere Beruhigungszeit. Darüber hinaus kann der Anwender die Transportgeschwindigkeit erhöhen, ohne zusätzliche Puffer einbauen zu müssen, da alle Module bei Bedarf unabhängig voneinander anhalten, neu starten und rückwärts fahren können, um jedes Werkstück zum passenden Zeitpunkt zu liefern.

Die Schlitten des LCMR200 können so programmiert werden, dass sie an jeder gewünschten Stelle mit einer Wiederholgenauigkeit von maximal ±5µm stoppen. Die Transfergeschwindigkeit wird elektronisch auf bis zu 2500mm/s geregelt. Ein Schlitten kann Lasten bis 15kg tragen und die Steifigkeit des Moduls ermöglicht die Durchführung von Prozessen, ohne dass das Werkstück vom Schlitten entfernt werden muss. Das gewährleistet eine kurze Zykluszeit und spart zudem den technischen Aufwand und die Kosten für die Entwicklung eines Mechanismus, mit dem das Werkstück für jeden Prozess in eine separate Vorrichtung und wieder heraus transportiert werden kann.

Der erwähnte Automobilzulieferer erkannte schnell, wie das LCMR200 dazu beitragen konnte, die gewünschte Produktivitätssteigerung zu 100 Prozent zu erreichen. Im Rahmen eines Pilotprojekts wurde eine Produktionslinie so umgestaltet, dass herkömmliche Transportsysteme durch LCMR200-Module ersetzt wurden, was zu einer erheblichen Verkürzung der Transferzeiten führte. Die Zeitersparnis wiederum verringerte spürbar den Druck, die Zykluszeit der verschiedenen Prozesse in der Linie verkürzen zu müssen. Infolgedessen übertraf das Produktionsvolumen das ursprüngliche Ziel des Teams und die Zahl der Fehler, die zu Stillständen führten, ging so weit zurück, dass diese Montagelinie als Pilotlinie des ganzen Werks angesehen wurde.

In ähnlicher Weise nutzte der Elektromotorenhersteller das LCMR200, um die Produktion zu steigern, indem er die Flexibilität der Produktionslinie erhöhte. Die Möglichkeit, die Stopppositionen des Moduls durch Umprogrammierung zu ändern, hat viel manuelle Arbeit bei der Einrichtung eingespart. Anschließend führte das Team einen QR-Code-Leser ein, um jeden Gerätetyp zu Beginn der Produktion zu identifizieren, damit alle Module ihre Einstellungen automatisch neu konfigurieren können. Damit entfällt die Notwendigkeit der menschlichen Interaktion mit den Maschinen oder Geräten über das Touchpanel, was zu einer vollständigen End-to-End-Automatisierung der Produktmontage führte. So konnte der Ausstoß gesteigert werden und Bediener mussten nicht mehr eingreifen, um das Produktmodell umzustellen. Das Unternehmen ist nun in der Lage, kleine Losgrößen ebenso effizient zu bearbeiten wie Großaufträge.