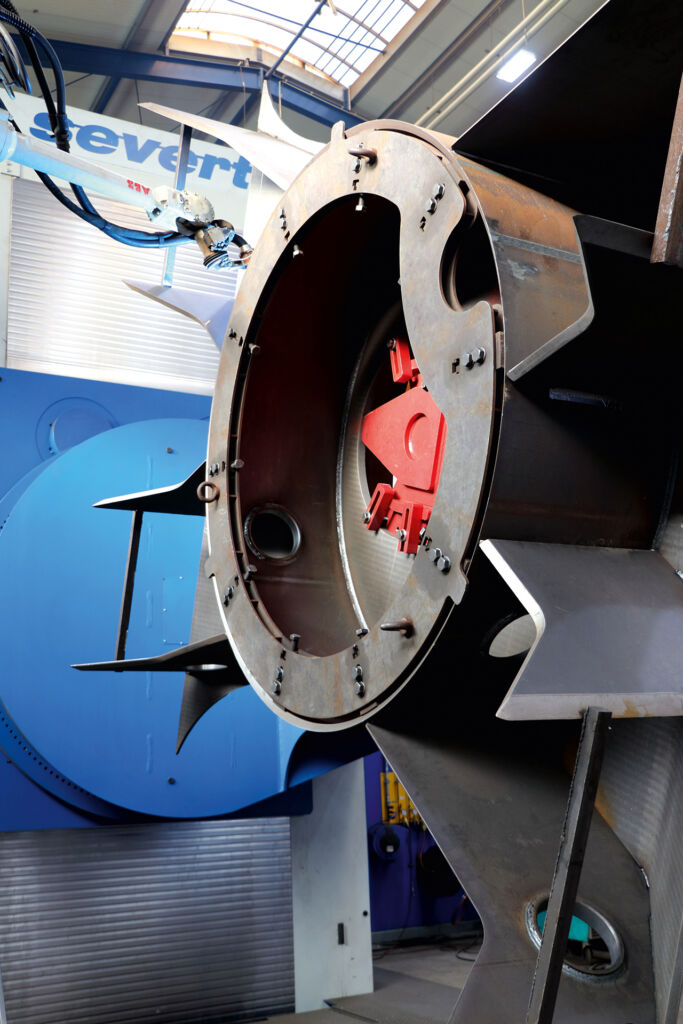

Die neue Roboterschweißanlage mit integriertem Dreh- und Wendepositionierer in der Fertigungshalle von Severt stößt in neue Dimensionen für das Roboterschweißen vor: Auf der Anlage können bis zu 45t bewegt werden, insgesamt zwölf Antriebsachsen sorgen dabei für die richtige Schweißposition. „Die Schweißnaht soll möglichst immer in Wannenlage sein, daher die vielen Freiheitsgrade“, erklärt Frank Gevers, Leiter Entwicklung und Vertrieb bei Severt. Bis auf den Roboterarm, der den Brennhals führt, werden alle Achsen von SEW-Servomotoren bewegt.

Schweißlösungen für größere Bauteile

„Die Nachfrage nach immer größeren Baugruppen steigt bei uns seit Jahren“, sagt Geschäftsführer Dr. Wilhelm Severt und nennt als Beispiel den Energiesektor: Immer höhere, leistungsstärkere Windkraftanlagen erfordern für ihren Aufbau entsprechend größere Mobilkrane. „Bisher wurden derartig große Baugruppen von Hand geschweißt“, ergänzt Gevers. „Aber inzwischen schlägt der Fachkräftemangel im Schweißbereich voll durch.“ Ein wesentlicher Grund, warum Severt sich entschied, eine vollautomatisierte Roboterschweißanlage mit Positionierer für entsprechend große Teile zu entwickeln.

Severt fertigt Schweißbaugruppen von 500kg bis 80t. Dafür stehen 60 Handschweißarbeitsplätze sowie 15 Roboteranlagen bereit. „Die Notwendigkeit, die zunehmend schweren Bauteile richtig für das Schweißen zu positionieren, hat Mitte der 1970er Jahre dazu geführt, dass wir in den Sondermaschinenbau eingestiegen sind und Positionierer entwickelt und gebaut haben“, erläutert Severt. Was zunächst nur zur Entlastung der eigenen Mitarbeiter gedacht war, stieß schnell auch bei anderen Unternehmen auf Interesse. Heute ist der Bau handgesteuerter Schweißdrehtische sowie kompletter Roboterschweißanlagen ein wichtiges Standbein des Betriebes. Die Anlagen werden weltweit ausgeliefert. „Was wir an Anlagen verkaufen, setzen wir auch selber ein“, betont Severt. „Diese Verzahnung ist für uns sehr wichtig, denn so können wir die Anlagen im Betrieb testen. Und unsere Kunden können sicher sein, dass wir die Prozesse beherrschen.“ Mit diesem Knowhow kann Severt seine Kunden auch umfassend unterstützen, etwa bei der Fabrikplanung, der Bauteiloptimierung oder der Produktion selbst.

Zwei Positionierer und zwei Roboter

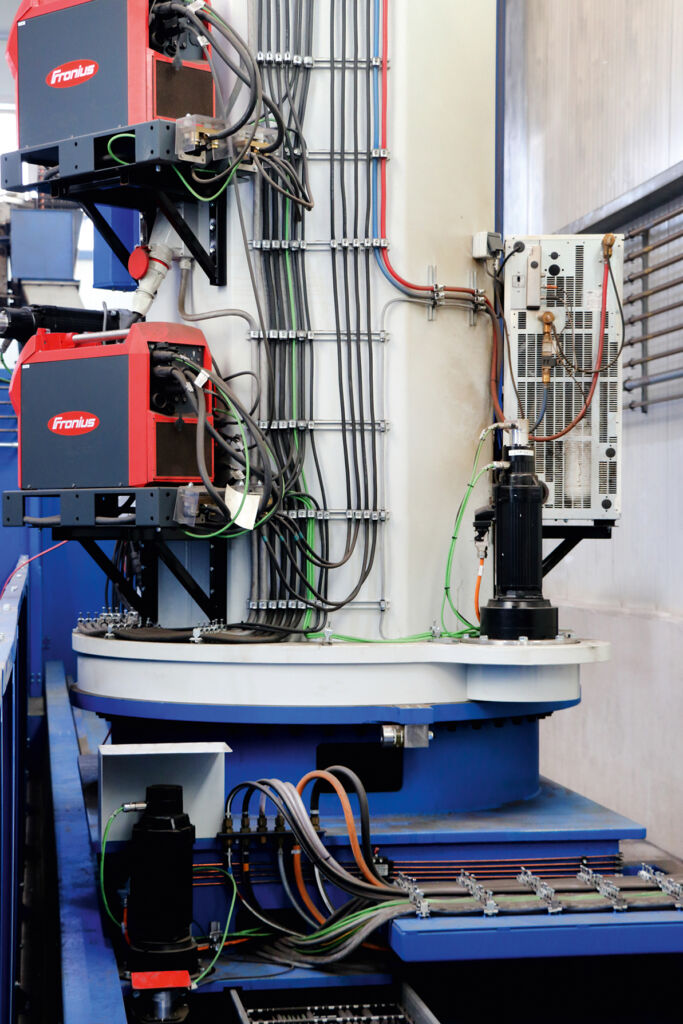

Auch die neue 45t-Schweißanlage für Großbauteile wurde zunächst für die eigene Fertigung konzipiert. Sie besteht aus zwei Arbeitsstationen, die über eine Verfahrbahn miteinander verbunden sind. Beide Stationen sind mit einem Dreh- und Wendepositionierer ausgestattet, der eine flexible Positionierung der zu schweißenden Bauteile über drei Achsen ermöglicht. Die Anlage ist zudem mit zwei Sechsachs-Schweißrobotern ausgestattet. Montiert an einem Portal sind sie sehr beweglich und können großvolumige Bauteile gut erreichen. Das Portal hebt und schwenkt die Roboter und bewegt sich zusätzlich über einen Verfahrschlitten an den Arbeitsstationen entlang. Der maximale Verfahrweg beträgt 40m. „Die Linearachse des Fahrwerks sowie die Schwenkachse des Turmauslegers werden von spielfreien ZN-Servogetriebemotoren angetrieben“, erklärt Norbert Jennebach, Leiter des technischen Büros von SEW-Eurodrive in Münster: „Sie bestehen aus einem Zykloidgetriebe sowie einem synchronen Servomotor.“ Verdrehspiel bzw. der Hystereseverlust liegen dabei funktionsbedingt weit unter einer Winkelminute. „Beide Stationen sind gekoppelt, das heißt jeder Roboter kann an beiden Stationen arbeiten“, sagt Ulrich Kerkhoff, Vertriebsmitarbeiter bei Severt. So können an der Schweißanlage entweder zwei Bauteile parallel bearbeitet werden, oder beide Roboter schweißen gemeinsam an einem Bauteil (an einer Arbeitsstation).

Robotersteuerung koordiniert zwölf Achsen

Um das Anlagenkonzept zu realisieren, waren aus Sicht der Antriebstechnik einige Herausforderungen zu meistern. So müssen, um das Bauteil während des Schweißprozesses immer in der bestmöglichen Position halten zu können, alle zwölf Achsen einer Station koordiniert zusammenarbeiten. Daher steuert die Robotersteuerung simultan sowohl die Achsen des Roboterarms, als auch die externen, mit SEW-Servomotoren realisierten Achsen des Positioniersystems. Dabei hat jede Arbeitsstation eine eigene Steuerungseinheit, die gesamte Anlage also zwei Robotersteuerungen, die zusammenarbeiten.

Im Automatikbetrieb steuert die Robotersteuerung auch die Achsen des Positionierers. „Es können aber in der Regel nicht alle Nähte eines Bauteils vom Roboter geschweißt werden, etwa wenn sie nur schwer zugänglich sind,“ ergänzt Kerkhoff. Daher lässt sich der Positionierer auch manuell steuern. Die Ansteuerung erfolgt in diesem Fall über Movi-C Controller von SEW. „Auch im manuellen Betrieb bleibt die Robotersteuerung über die aktuelle Position informiert“, betont Kerkhoff. „So kann jederzeit zwischen manuellem und Roboterbetrieb gewechselt und nahtlos weitergearbeitet werden, ohne dass jedes Mal ein Referenzpunkt angefahren werden muss.“

Kopplung von zwei Motoren

Zweite Herausforderung beim Antriebskonzept waren die gewaltigen Drehmomente, die beim Handling der Großbauteile auftreten: An der Spannplatte des Positionierers müssen bis zu 156.000Nm aufgebracht werden, das Wendemoment am Tragarm ist sogar für bis zu 230.000 Nm ausgelegt. Zuviel für die Treiberstufen der Robotersteuerung. Daher musste die erforderliche Antriebsleistung auf zwei Motoren aufgeteilt werden. Das Drehmoment ist auch durch die Zahnfußspannung der Kugeldrehverbindung begrenzt. Durch eine Aufteilung auf zwei Antriebe kann ein größeres Drehmoment erreicht werden. Doch dazu müssen beide Antriebe absolut synchron arbeiten. „Über das Softwaremodul Movikit MultiAxisController für die Movi-C Controller lassen sich mechanisch gekoppelte Antriebe realisieren und die Drehmomente zwischen den beiden Antrieben ausgleichen“, führt Jennebach weiter aus. So kann Severt die Kraftverteilung zwischen beiden Motoren steuern ohne dass einer von ihnen blockiert.