Montageanlagen für die Batterieproduktion

Technik für die Energiewende

Der Trend zur Elektromobilität treibt die Nachfrage nach Batterien an. Weltweit entstehen immer mehr Batteriefabriken. Damit einher wächst der Bedarf an maßgeschneiderte Lösungen für die Montage-, Handling-, Förder- und Prüfprozesse in der Batterieproduktion. MiniTec positioniert sich als Hersteller im Anlagenbau in diesem Bereich.

Kompakt und schnell: Auf der Automatica hat MiniTec erstmals eine Anlage für die Batteriemontage präsentiert. (Bild: MiniTec GmbH & Co. KG/Stefan Graf)

Erneuerbare Energien sollen eine Trendwende sowie den Verzicht auf fossile Brennstoffe ermöglichen. Eine zentrale Rolle bei der Erzeugung spielt die Solartechnik sowie die Verfügbarkeit von Energiespeichern. Da die Erzeugung von Strom nicht kontinuierlich möglich ist, werden Batterien in einer großen Zahl benötigt. Sie sind zudem die Basis für nicht kabelgebundene Verbraucher wie Elektromobile, Werkzeuge, Mobiltelefone oder Notebooks. Batterien sind heute milliardenfach im Einsatz. Doch sowohl die Produktion von Solaranlagen als auch von Batterien verlangt nach komplexen Fertigungsanlagen. Es ist ein Wachstumsmarkt, der auch mittelständischen Unternehmen viele Chancen bietet.

Bereits seit Mitte der Neunziger Jahre hat sich MiniTec auf Produktionsanlagen für Photovoltaik (PV) und Solarthermie spezialisiert und bietet diese weltweit an. Hinzugekommen sind nun automatisierte Anlagen für die Batteriefertigung. Beides sind Wachstumsmärkte mit viel Potential. Unternehmen, die in diesem Umfeld agieren, können auf zukunftsfähige Fertigungs- und Handhabungskonzepte des Anlagenbauers zurückgreifen.

Bei der Montage von Batteriemodulen sind sowohl Präzision als auch Schnelligkeit wichtige Kriterien. (Bild: MiniTec GmbH & Co. KG/Stefan Graf)

Mobile Energiespeicher der Zukunft

Ohne Frage ist die Batteriefertigung ein zentraler Baustein für die Energiewende. Bei der Speichertechnologie dominiert klar die Lithium-Ionen-Batterie. Ganz gleich, ob es um zylindrische Rundzellen, prismatische Batterien oder Pouch-Zellen geht: Die Zellen werden in Batteriemodulen assembliert und anschließend mehrere Module in Batteriepacks zusammengeführt. Dabei gibt es zahlreiche Aufgaben in den Bereichen Fördern, Handling und Prüfen. Hier bringt MiniTec seine langjährige Expertise als Hersteller im Anlagenbau ein und setzt auf maßgeschneiderte Lösungen für die Montage-, Handling-, Förder- und Prüfprozesse.

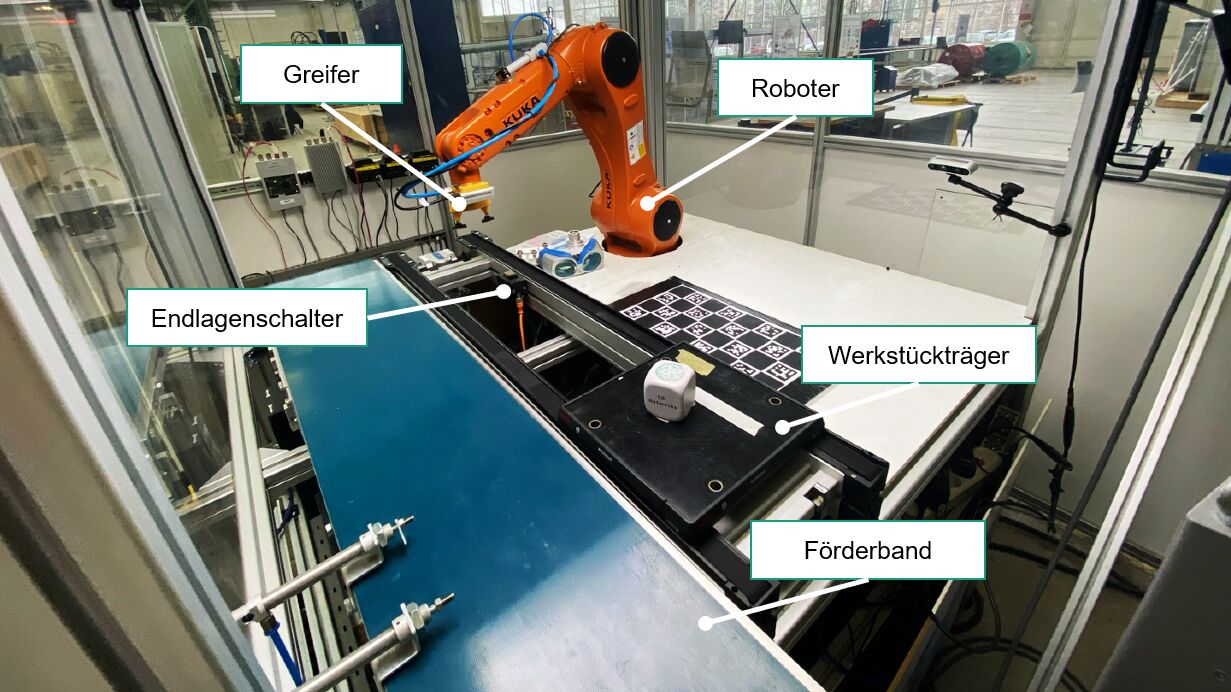

Auf dem Messestand der diesjährigen Automatica hat das Unternehmen erstmals eine Anlage für die Batterieproduktion präsentiert. Bei der Montage von Batteriemodulen sind sowohl Präzision (die Toleranzen bewegen sich in engen Grenzen) als auch Schnelligkeit (die Zellen müssen in kurzer Zeit miteinander verklebt und verschweißt werden) wichtige Kriterien. Entsprechend erfordert der Transport der Modulkörper und Packgehäuse eine Lösung, die eine hohe Prozess- und Wiederholgenauigkeit sicherstellt.

Tempo und Präzision

Bei der Montageanlage für die Batterieproduktion kommen Förderanlagen zum Einsatz, die Werkstückträger präzise und gleichzeitig mit hoher Geschwindigkeit transportieren. Bei der Pick&Place-Bestückung der Batteriemodule mit den einzelnen Zellen werden Handling-Systeme auf Basis von MiniTec-Linearachsen genutzt. Sie zeichnen sich durch Genauigkeit und einen flexiblen Aufbau aus. Darüber hinaus sind Roboter sowie ein fahrerloses Transportsystem in die Abläufe integriert. Mit der Anlage will MiniTec nicht nur Batterieproduzenten ansprechen, sondern auch die generellen Möglichkeiten aufzeigen, unterschiedliche Techniken miteinander zu kombinieren.

Der Fertigungsablauf beginnt bei der Entnahme der Batteriezellen mittels Industrieroboter von einem MiniTec Zahnriemenförderer. Der Förderer ist mit aufgeschraubten Nocken ausgestattet, die speziell für das jeweilige Produkt gefertigt werden, um dieses bestmöglich aufnehmen zu können. Die Nocken mit den Produkten können präzise positioniert werden. Eine hohe Wiederholgenauigkeit wird über den Antrieb per Servomotor garantiert.