Anwendungsspezifische Planetengetriebe

Kompakte Lösung für mobile Kraftpakete

Die neu entwickelte mobile Einheit von JNOV Tech ist ein Kraftpaket: Mehrere Tonnen Ladegewicht werden von zwei kleinen Rädern bewegt. Die Voraussetzung für diese Belastbarkeit schaffen nicht zuletzt anwendungsspezifische Planetengetriebe aus dem Hause Neugart.

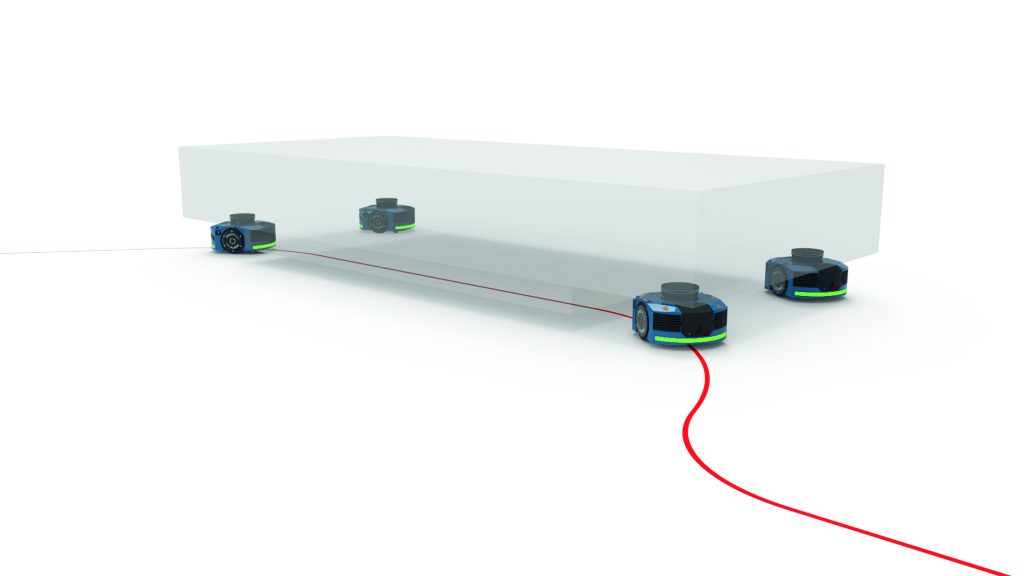

JNOV Tech geht mit den mobilen Lastenrobotern CMR neue Wege – die spezielle Getriebelösungen erfordern. (Bild: JNOV Tech / Neugart GmbH)

Noch fahrerloses Transportfahrzeug. Oder schon -system? Oder doch mobiler Roboter? Die Neuentwicklung CMR (Collaborative Mobile Robot) des französischen Robotik-Startups JNOV Tech entzieht sich den klassischen Zuordnungen. Der Anbieter spricht von „vernetzt und kooperativ arbeitenden Fahrzeugen zum flexiblen Transport auch komplexer Lasten“. Tatsache ist: Die mobilen Einheiten, die auf den ersten Blick wie etwas zu groß geratene Saugroboter aussehen, können Lasten bis 8t bewegen.

Und nicht nur das: Es können mehrere CMR kollektiv zusammenarbeiten, um im Verbund große, komplexe Lasten zu bewegen. Die Fahrzeuge sind in vier Baugrößen und in vier Leistungsklassen mit Traglasten zwischen 1 und 8t verfügbar. Bis zu vier Einheiten können gemeinsam eine Last transportieren. Schaltet man also vier CMRs zusammen, ergibt sich eine Gesamttraglast von bis zu 32t.

Das Unternehmen JNOV Tech mit Sitz in Toulouse wurde 2018 gegründet und beschäftigt heute zehn Mitarbeiter bei einem Umsatz von 1Mio.? im ersten Jahr der Markteinführung. „JNOV Tech ist ein wachsendes Unternehmen in der Roboterindustrie, das innovative Lösungen für den Materialtransport entwickelt“, beschreibt Gründer und Geschäftsführer Nicolas Dupeyron die Philosophie der noch jungen Firma. „Unsere Produkte sind so konzipiert, dass sie den Menschen nicht ersetzen, sondern unterstützen und seine Arbeitsbedingungen und Sicherheit verbessern, damit er sich hochwertigeren Aufgaben widmen kann.“

Das CMR-Portfolio umfasst vier Baugrößen mit maximalen Traglasten zwischen 1 und 8t. (Bild: JNOV Tech)

Smartes Erfolgsmodell

2021 wurden die ersten CMR-Fahrzeuge ausgeliefert. Das komplett selbstentwickelte System findet seitdem zunehmend Anwendung, vor allem in den Branchen Luft- und Raumfahrt, Energie, Maschinenbau und Automobilindustrie. „Die CMRs eröffnen einen neuen Weg bei den Umschlagarbeiten“, erklärt Dupeyron den Erfolg. „Sie sind in der Lage, in einer Team-Formation zu arbeiten, wie es bisher nur Menschen tun.“ Die Roboterflotte nutzt ein drahtloses, sicheres und zuverlässiges Kommunikationssystem. Sie werden von nur einem Bediener über eine Fernsteuerung gesteuert, die eine multidirektionale und präzise Bewegung der Flotte ermöglicht. In Zukunft sollen die CMRs dann auch frei im Lager navigieren und dabei einen kollaborativen Kontakt mit Personen erlauben.

Im Vergleich zu anderen Transportmethoden wie Kran, Luftkissen oder Gabelstapler ergeben sich vielfältige Vorteile: Vor allem ist das System hochflexibel, wie es die vernetzten Abläufe in der smarten Fabrik erfordern. Die einzelnen CMRs können sich an jede Last anpassen, ohne dass es eine Begrenzung der Abmessungen gibt. Außerdem sind sie sehr manövrierfähig, denn sie können sich und ihre Last in alle Richtungen auf engstem Raum bewegen und das auf allen ebenen Untergründen wie Asphalt oder Beton. Dabei ist eine hohe Positioniergenauigkeit von weniger als 1mm gewährleistet. Aber auch als einfache Handhabungsgeräte lassen sich die CMRs einsetzen. Und nicht zuletzt arbeitet das System durch eine sanfte Bewegungssteuerung und weitere Safety-Features sehr sicher.

Getriebetechnische Anforderungen

Jedes CMR läuft auf zwei größeren Antriebsrädern und auf zwei kleineren, rundum multidirektional beweglichen Rollen. Pro Antriebsrad kommt ein Getriebe zum Einsatz, pro Fahrzeug also zwei. Diese müssen – wie auch bei anderen fahrerlosen Transportfahrzeugen – hohe Anforderungen an Konstruktion und Mechanik erfüllen: Da das Getriebe direkt im Rad sitzt, wirkt je nach Fahrwerksprinzip das gesamte Gewicht aus Fahrzeug und Zuladung direkt auf die Abtriebslager des Getriebes. Die Folge sind hohe Radiallasten. Darüber hinaus erfordern die naturgemäß engen Platzverhältnisse im Fahrzeug eine besonders platzsparende Bauform des Getriebes.

Zwei Neugart-Planetengetriebe kommen in den mobilen Einheiten zum Einsatz: eine speziell zugeschnittene Version des NGV-Getriebes (rechts) und ein modifiziertes Standardgetriebe der Baureihe PLE (links). (Bild: Neugart GmbH)

Die besonderen Anforderungen lassen sich gut mit Planetengetrieben erfüllen, da diese Zuverlässigkeit und Effizienz auf kleinem Raum verbinden: Der Getriebetyp zeichnet sich durch einen hohen Wirkungsgrad aus. Dadurch verringert sich die Wärmeentwicklung und die Effizienz des Fahrzeugs steigt. Mit der Baureihe NGV hat Neugart ein Planetengetriebemodell im Portfolio, das mit seinen Produktmerkmalen ganz gezielt auf den Einsatz in mobilen Einheiten wie dem CMR zugeschnitten ist. Eine zentrale Rolle spielen dabei die Lager: Sie sind so ausgeführt und platziert, dass sie am Abtrieb hohe Radiallasten erlauben.

Zugeschnittene Getriebelösung

So stand das NGV zunächst auch als mögliche Lösung im Raum, als JNOV Tech auf der Suche nach einem geeignete Getriebe erstmals auf Neugart zukam. Zu diesem Zeitpunkt war beim Startup bereits die generelle Entscheidung für ein Planetengetriebe gefallen. Versuche hatten gezeigt, dass diese Bauform im konkreten Anwendungsfall kostengünstiger und leistungsfähiger ist als etwa ein Well- oder Zykloid-Getriebe. „Wir haben ein Scoring mit vielen Kriterien wie Preisniveau, Kompaktheit, Leistung, Support oder Qualität für über zehn Lieferanten durchgeführt und Neugart kam in die engere Wahl“, blickt Nicolas Dupeyron zurück.

Mit wenigen Klicks waren über das Neugart-Konfigurations-Tool Tec Data Finder alle relevanten technischen Daten und 3D-Modelle des NGV zur Hand. Erste Produktmuster waren wenige Wochen später verfügbar und für Praxisversuche einsatzbereit. Dabei stellte sich heraus, dass die besonderen technischen Ansprüche von JNOV Tech in Bezug auf eine sehr kompakte Bauform mit dem NGV-Standardmodell nicht 100-prozentig zu erfüllen waren.

Gefragt war also eine speziell auf das Layout der CMRs zugeschnittene Modifizierung des NGV-Getriebes. Dabei wurde der Motor ohne Adapter direkt an das Getriebe gebaut (Motor-Direkt-Anbau, MDA). Durch den Wegfall des Motoradapters ließ sich die Baulänge entsprechend reduzieren. Zudem wurde das Lagerungskonzept so geändert, dass das Getriebe noch weiter im Radkörper platziert werden konnte. Dadurch steht mehr Raum im Fahrzeug zur Verfügung, um die eingebaute Hebevorrichtung und die Batterie passend unterzubringen.

Die Verzahnungsteile des Standardgetriebes NGV wurden beibehalten und mussten nicht neu ausgelegt werden. Somit waren die Anpassungen schnell und kosteneffizient umzusetzen. Neugart lieferte alle nötigen technischen Informationen und Zeichnung zur Motor-Getriebe-Schnittstelle, zur Dichtung und zum Montageprozess für den MDA, sodass die motorseitige Anpassung problemlos realisiert werden konnte.

Bis zu vier CMR-Einheiten arbeiten kollektiv zusammen, um im Verbund große, komplexe Lasten zu bewegen. (Bild: JNOV Tech)

Schnell zur Marktreife

In nur elf Monaten hat JNOV Tech das CMR zur Marktreife gebracht. Zu dieser sehr kurzen Entwicklungszeit trug auch die enge Zusammenarbeit der Konstrukteure mit den Experten der französischen Niederlassung von Neugart bei. Fast nebenbei fiel dabei auch noch die Entscheidung für ein weiteres Getriebe, nämlich für die Hebevorrichtung der Fahrzeuge. Die passende Lösung war hier ein Standardgetriebe aus der ebenso zuverlässigen wie kostengünstigen Economy-Baureihe von Neugart. Die gemeinsame Reise ist noch nicht zu Ende, so die Einschätzung von Geschäftsführer Dupeyron: „Wir sind zuversichtlich, dass Neugart auch in Zukunft das richtige Unternehmen sein wird, um uns bei der Entwicklung von JNOV Tech zu unterstützen.“