Die Komplexität der Vernetzung in modernen Fahrzeugen ist stark angestiegen. Vor allem das autonome Fahren wird zukünftig riesige Datenmengen erzeugen. Um die großen Datenströme und die Funktionsvielfalt im Auto zu vernetzen, werden High-Performance-Computer benötigt. Sie verbinden die verschiedenen Fahrzeugsensoren, steuern die Anzeigen im Auto und ermöglichen unterschiedliche Fahrerassistenzfunktionen und automatisiertes Fahren.

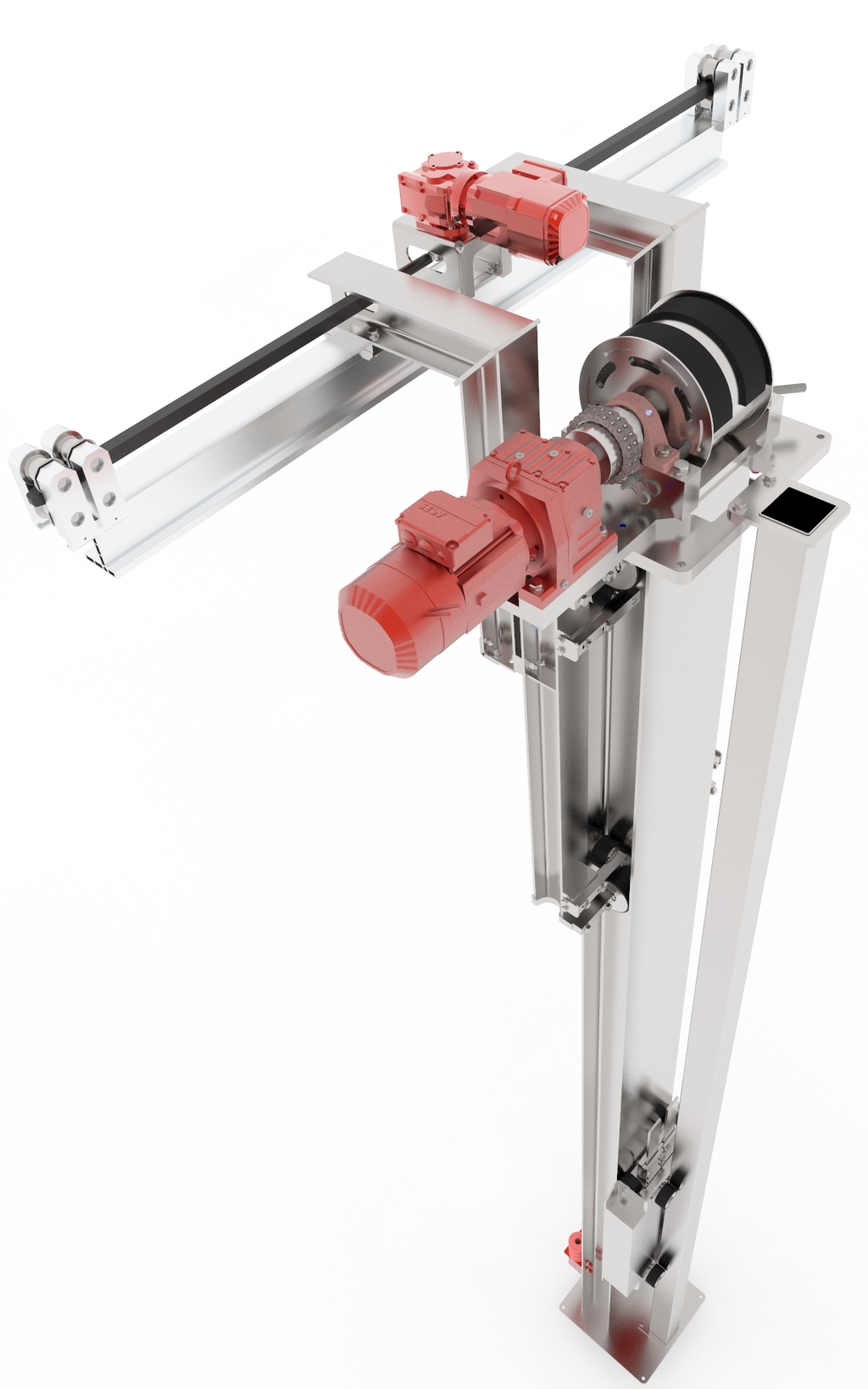

Schnaithmann als Unternehmen für Transfer- und Montageanlagen wurde von einem Automobilzulieferer beauftragt, eine Produktionsanlage für die Montage und Prüfung der HPC-Computer zu bauen. Zur Automatisierung des Montage- und Prüfprozesses entschied sich Schnaithmann für den Einsatz von Kleinrobotern von Kuka. Die kompakten Sechsachsroboter der Serie KR Agilus sind auf hohe Arbeitsgeschwindigkeiten bei gleichzeitig hoher Präzision ausgelegt. Durch ihre kompakte Steuerung und Energiezuführung im Inneren des Roboters lassen sie sich platzsparend integrieren und an unterschiedliche Einbausituationen anpassen.

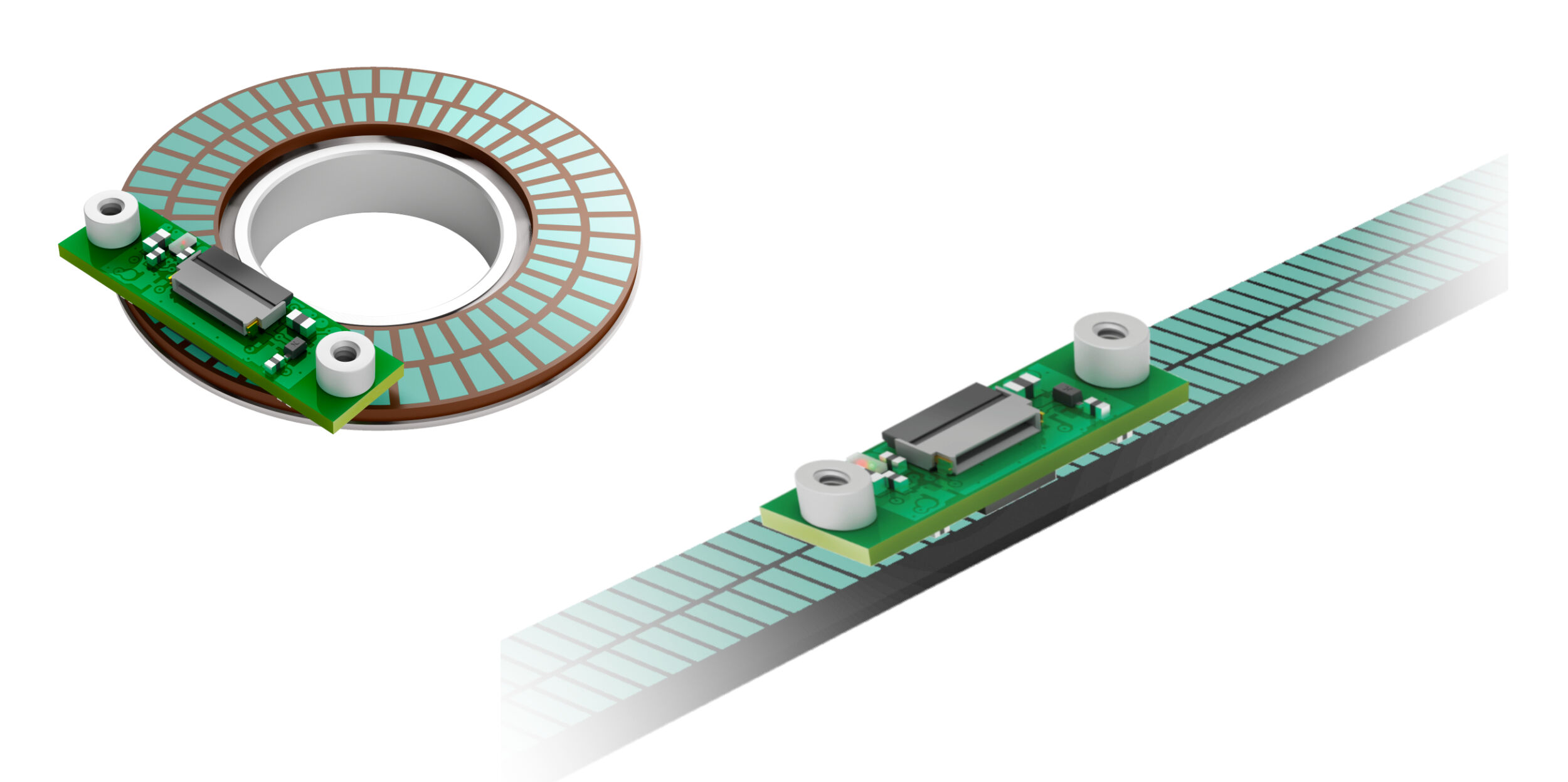

Die zu montierenden Hochleistungsrechner sind trotz ihrer Leistungsfähigkeit kompakt: ihr Herzstück, die Platine, hat ungefähr die Größe eines DINA5-Blattes. Die Leiterplatte kommt bereits bestückt an und wird über einen sogenannten Rack-Loader der Anlage zugeführt. Weil bei der Montage der elektronischen Bauteile hohe Sicherheitsstandards erforderlich sind, ist jeder Roboter inklusive des Fußes und Sockels mit einer speziellen ESD-Lackierung versehen. Das reduziert das Risiko für eine Schädigung der empfindlichen Bauteile durch elektromagnetische Entladung. „Nicht nur die Roboter haben einen ableitfähigen ESD-Lack, sondern die gesamte Produktionsanlage ist ESD-konform gebaut“, sagt Chris Klöpfer vom Technischen Vertrieb bei Schnaithmann. „Auch die Sauberkeitsanforderungen sind sehr hoch. Alle Bauteile, die der Anlage zugeführt werden, durchlaufen eine Inline-Reinigung mit ionisierter Luft.“

Durchgehend automatisierter Produktionsprozess

Vier der insgesamt sieben Roboter werden im Testbereich verwendet. Sie arbeiten nach dem Chaku-Chaku-Prinzip, ein aus dem Japanischen stammender Begriff für automatisierte Arbeitssysteme: In dem durchgehend automatisierten Produktionsprozess mit Linien und Maschinen sorgen die Roboter dafür, dass jedes Bauteil zum richtigen Zeitpunkt dort liegt, wo es benötigt wird. Alle Bewegungen wurden so aufeinander abgestimmt, dass der vorhandene Raum bestmöglich genutzt wird und die Taktzeiten kurz bleiben.

Am Ende des Produktionsprozesses übernimmt ein Roboter, unterstützt durch ein Vision-System, die Qualitätskontrolle. „Bei dieser Prüfung handelt es sich um einen Hochfrequenztest in einer Testkammer“, erklärt Klöpfer. „Sie umfasst mehrere Testadapter mit über 300 Kontaktierstiften, einen 3D-Pin-Check des Steuergeräts und einen elektrischen End-of-Line-Test. Nach positiven Tests erfolgt die Laserbeschriftung mit Kundenlabel und Labelcheck. Weil die High-Performance-Computer für die Sicherheit des Fahrzeugs so relevant sind, werden nach bestandener Kontrolle die Steuergeräte nicht einfach automatisch entladen, sondern von einem Operator entnommen, der nur mit Sicherheitskarte Zugriff hat.“

Modulare Automatisierung

Bei der Entwicklung der Produktionsanlage entschieden sich Schnaithmanns Konstrukteure für eine modulare Automatisierung, weil sie keine starre Peripherie erfordert und flexibel ist. „Ändert sich das Design oder die Bauweise eines Bauteils, wird die entsprechende Zelle ausgetauscht und der ihr zugeordnete Roboter umprogrammiert – schon kann die Montage weitergehen“, sagt Klöpfer. „Jede Zelle besitzt ihre eigene Steuerung, dadurch ist auch ein Re-Use von einzelnen Anlagenteilen, wie z.B. bei einer Produktänderung, möglich. Das von Schnaithmann entwickelte flexible Standardkonzept der Anlage kann vom Kunden zur Produktion von zukünftigen Generationen von Steuergeräten weltweit eingesetzt werden.“