Anwendungsszenarien für Industrie 4.0

Testlauf für die Produktion von morgen

Am Institut für Produktionssysteme (IPS) an der TU Dortmund wurde ein MRK-Roboter in ein wandlungsfähiges hybrides Montagesystem integriert. Es ist als Trainingsumgebung konzipiert, in die die Forschungsergebnisse des Instituts zum Thema Industrie 4.0 einfließen. Im Arbeitsprozess arbeitet der Roboter bei der Montage einer Pumpe mit dem Menschen Hand in Hand zusammen, außerdem ermöglicht eine grafische Programmieroberfläche die einfache und schnelle Erweiterung der Anlage um neue Komponenten.

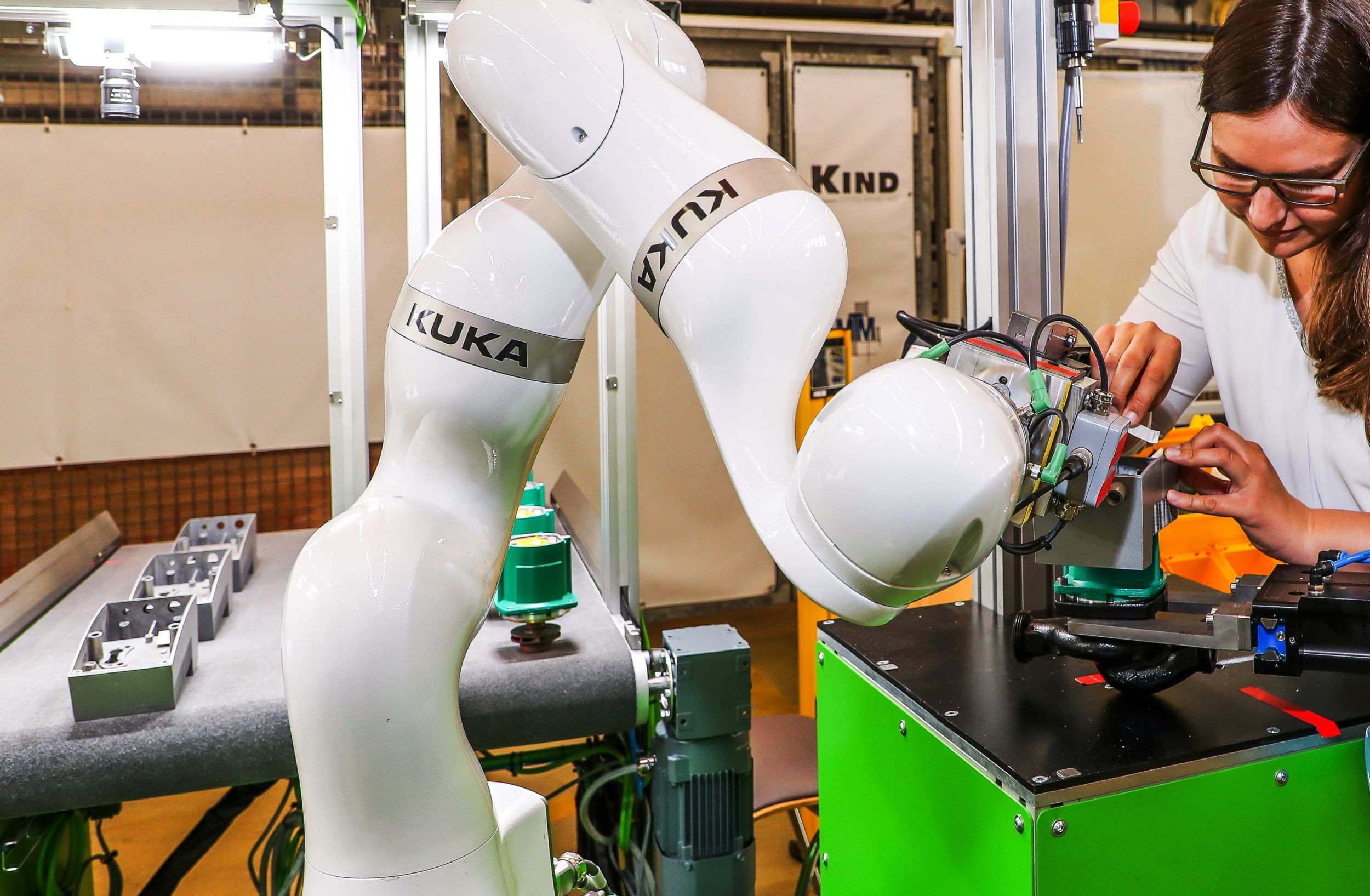

In einer praxisnahen Trainingszelle an der TU Dortmund kommt ein LBR iiwa von Kuka zum Einsatz. (Bild: © Stephan Schuetze für Bildschoen Berlin)

„Um angehende Maschinenbau- und Wirtschaftsingenieure sowie Logistiker auf die Produktion von morgen vorzubereiten, haben wir eine eigene Trainingsumgebung entwickelt“, so Prof. Dr. Jochen Deuse, Leiter des Instituts für Produktionssysteme (IPS) an der TU Dortmund. Am IPS lernen Studenten anhand eines wandlungsfähigen, hybriden Montagesystems die Programmierung der Roboter und angebundener Systeme. Hybrid deshalb, weil dabei der MRK-fähige Kuka LBR iiwa direkt mit dem Menschen zusammenarbeitet. Bereits als Forschungsprojekt erlaubt seine grafische Programmieroberfläche eine unkomplizierte Inbetriebnahme auch ohne spezielle Kenntnisse. So ist es auch möglich, weitere Module wie ein Vision-System in das System zu integrieren. Entscheidend bei der Umsetzung war auch der Systemintegrator RBC Robotics. Das Unternehmen ist auf kamerageführte Robotersysteme für Kunden aus dem metallverarbeitenden Gewerbe spezialisiert.

Die Trainingsumgebung am Institut für Produktionssysteme demonstriert die Montage einer Wilo-Pumpe. (Bild: © Stephan Schuetze für Bildschoen Berlin)

Hochflexible Automationsanlage einfach bedienen

„Unser Auftrag war es, für die TU Dortmund eine hochflexible Automationsanlage umzusetzen. Die spezielle Herausforderung lag darin, die Anlage jederzeit um neue Systemkonfigurationen einfach und schnell zu erweitern“, sagt Frank Götz, Geschäftsführer bei RBC Robotics. Darüber hinaus müssen auch kurzfristige Anpassungen wie etwa beim Teiletransport oder bei der Synchronisierung der Arbeitsschritte möglich sein. „Alle Hard- und Software-Komponenten sind daher modular aufgebaut“, ergänzt André Barthelmey, wissenschaftlicher Mitarbeiter am IPS. Das ist vor allem bei MRK-Applikationen entscheidend, da nach der Konfiguration des modularen Systems in der Regel keine neuen Gefährdungen des Menschen auftreten, was bedeutet, dass nur noch eine vereinfachte Konformitätsbewertung erforderlich ist. In der Praxis dient die Anlage zum einen als Demonstrationsobjekt, wie Mensch und Roboter ohne trennende Schutzvorrichtung miteinander arbeiten können. Zum anderen soll sie zeigen, wie sich neue Systeme integrieren bzw. bereits vorhandene je nach verändernden Bedingungen anders anordnen lassen. Im konkreten Anwendungsfall demonstriert die Trainingsumgebung die Montage einer Wilo-Pumpe. Im ersten Arbeitsschritt greift der Roboter ein Rohr von einem Kameraband ab und übergibt es an den zweiten Roboter in der Applikation. Während dieser Roboter das Bauteil auf dem Montagetisch ablegt, nimmt der erste die Pumpe von einem weiteren Kameraband auf und setzt es in das bereits bereitgestellte Rohr ein. Hier spielt er seine Fähigkeit aus, Dinge sensitiv ineinander zu fügen. Daraufhin schwenkt der Leichtbauroboter zum dritten Kameraband, nimmt von dort das Gehäuse auf und verbaut es mit Unterstützung eines Werkers mit der Pumpe. Der Arbeitsschritt ist beendet, nachdem der Mitarbeiter dem Roboter durch Antippen signalisiert, dass die Schraubarbeiten abgeschlossen sind. Nach der Bestätigung nimmt der Roboter vom vierten Kameraband den Gehäusedeckel auf. Währenddessen positioniert der zweite Roboter die teilmontierte Pumpe so, dass sich das Gehäuse verbauen lässt. Nachdem der Werker die abschließenden Arbeiten ausgeführt hat, legt der zweite Roboter die fertig montierte Pumpe auf das Abführband ab.

MRK-fähig und individuell erweiterbar: KUKA LBR iiwa ist bereit für die Industrie 4.0. (Bild: © Stephan Schuetze für Bildschoen Berlin)

Flexible grafische Programmierung

„Ein Vorteil dieses Robotersystems ist dessen enorme Flexibilität. Gerade kamerageführte Robotersysteme bieten aufgrund ihrer Wandlungsfähigkeit und vielseitigen Anwendungsmöglichkeiten ein hohes Maß an Flexibilität“, erläutert Götz. Für die einfache Steuerung und Integration neuer Komponenten wurde auf die Systemsoftware Kuka Sunrise.OS zurückgegriffen. Dabei handelt es sich um einen neuen Weg der Programmierung. Die Arbeitsabläufe der Roboter lassen sich so grafisch modellieren. Auf Wunsch kann sogar auf vorprogrammierte Blöcke zurückgegriffen werden. Benutzer kreieren so schnell und in nur wenigen Schritten individuelle Roboterapplikationen. Der Mitarbeiter ist somit in der Lage auch ohne besondere Programmierkenntnisse das jeweils gewünschte Roboterprogramm abzurufen und es im Bedarfsfall einfach zu erweitern. Durch intuitives Einteachen der Zielpunkte werden die Parameter der Blöcke angepasst. Die enthaltenen Applikations-Toolboxen sind sowohl für einfache Handling-Applikationen geeignet, als auch dafür, komplexe Montageapplikationen im MRK-Betrieb zu realisieren. RBC Robotics hat darauf aufbauend das User Interface auf den konkreten Anwendungsfall hin ausgerichtet. Die Anlage befindet sich seit Oktober 2016 in Betrieb. Die ersten Erfahrungen sind positiv. „Nicht nur die Schulung von Studenten verläuft erfolgreich. Auch regionale Unternehmen zeigen sich an der Applikation interessiert. Durch die direkte Erfahrung, die Firmen besichtigen die Anlage vor Ort und testen diese sogar, können auch Vorbehalte hinsichtlich der MRK abgebaut werden“, wie Barthelmey aus Erfahrung zu berichten weiß.