Automatisierte Palettierzellen mit Cobot

Flexibilität, Sicherheit und einfache Bedienbarkeit

In vielen Betrieben, in denen die Produktion ununterbrochen weiterläuft, muss auch die Palettierung Schritt halten. Das manuelle Laden, Verpacken und Sichern der Paletten ist mühsam und monoton. Die Automatisierung des Prozesses mithilfe eines konventionellen Palettierers oder eines Industrieroboters entlastet die Mitarbeiter, bringt aber auch Nachteile mit sich. Cobots hingegen bieten hier Flexibilität, Sicherheit und einfache Bedienbarkeit.

Die Roboterpalettierlösung von Robotiq soll Flexibilität und einfaches Einrichten mit einem hohen Durchsatz kombinieren. (Bild: Robotiq Inc.)

Die manuelle Palettierung bringt betriebliche Herausforderungen mit sich. Menschliche Mitarbeiter können abgelenkt oder müde werden, was potenzielle Verzögerungen oder Inkonsistenzen beim Laden, falsche Platzierung oder sogar eine heruntergefallene oder beschädigte Kiste bedeuten kann. Die Automatisierung des Prozesses ist die offensichtliche Lösung des Problems und den Betriebsleitern stehen dafür viele Optionen zur Verfügung. Konventionelle Palettierer gibt es schon seit vielen Jahren. Sie verwenden in der Regel ein System von Förderern und Hilfssystemen, die das Produkt in der richtigen Ausrichtung positionieren, bevor sie an einem Endanschlag Reihen bilden. Diese Reihen werden auf einen Lagenbildungstisch geschoben, wobei die Lagen dann auf Paletten gestapelt werden. Diese Systeme sind in der Regel schnell und zuverlässig und eignen sich für Anwendungen mit hohem Durchsatz. Gleichzeitig nehmen sie aber oft viel Platz in Anspruch. Sie sind auch nicht immer leicht umzustellen, sollten sich die Produktionsanforderungen ändern.

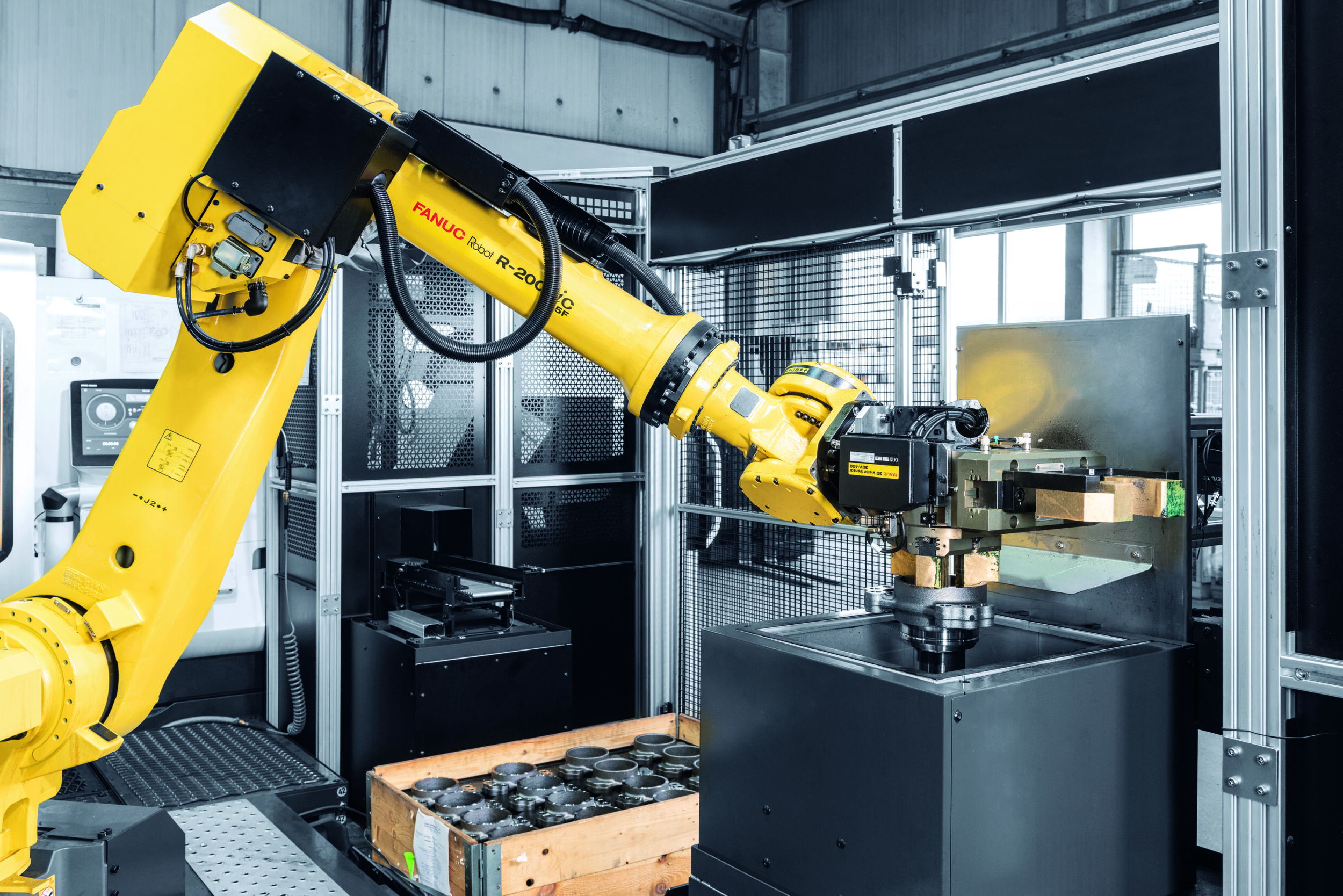

Klassische Industrieroboter als Palettierer

Eine Alternative ist der Einsatz traditioneller Industrieroboter. Anstatt Gegenstände auf einem Zufuhrförderer zu stoßen oder zu verschieben, orientiert der Roboter sie während ihrer Bewegung oder hebt sie direkt in Position auf der Palette. Da die Roboter diese wichtigen Dreh- und Orientierungsfunktionen erfüllen müssen, sind sie nicht immer so schnell wie herkömmliche Palettierer. Was Robotiklösungen jedoch bieten, sind Genauigkeit und Zuverlässigkeit. Einmal programmiert, können sie viele Stunden, Tage oder sogar Wochen lang durchgehend und ohne Unterbrechung arbeiten. Und sie können immer wieder neu eingesetzt werden, wenn sich die Produktionsanforderungen ändern. Eine ganze Palette von Endeffektoren, Greifern und anderen Werkzeugen kann montiert werden, um die sichere Handhabung und Palettierung einer großen Bandbreite von Artikeln zu gewährleisten. Ein potenzieller Nachteil der traditionellen Roboterpalettierung ist das Gesundheits- und Sicherheitsrisiko für menschliche Arbeitskräfte, die in der Nähe arbeiten. Um diese Probleme zu vermeiden, sind in der Regel Schutzvorrichtungen und Tore rund um die Palettierroboterzelle erforderlich.

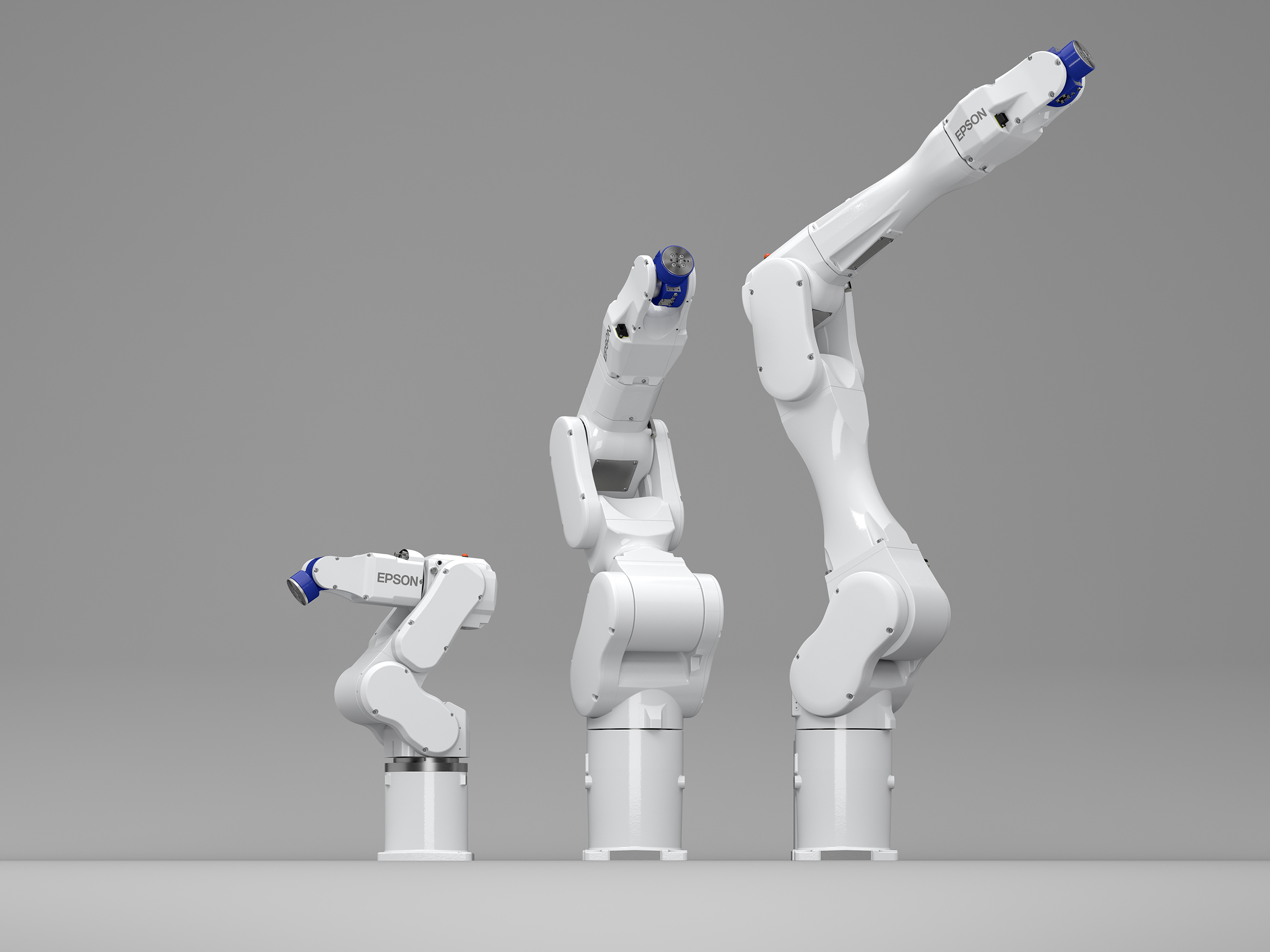

Cobots übernehmen die Palettierung

Aufgrund der Fortschritte, die in jüngster Zeit von führenden Akteuren im Automatisierungssektor erzielt wurden, ist jetzt eine weitere Lösung zu einem erschwinglichen Preis verfügbar: kollaborative Roboter, die die Palettierungsfunktion übernehmen. Eine solche Lösung bietet all die Flexibilität, die mit der traditionellen Roboterpalettierung verbunden ist, und basiert in der Regel auf kleineren Cobots, die keine Käfige oder Zäune benötigen, da sie Menschen, die sich in der Nähe bewegen, erkennen und entsprechend reagieren können. Gleichzeitig liefern sie einen guten Durchsatz und können leicht umprogrammiert werden, wenn sich die Produktionsanforderungen ändern. Dadurch eignen sie sich auch für Unternehmen, die z.B. saisonale Waren produzieren. Treibende Kraft ist hier die Entwicklung leicht zu integrierender Anwendungskits, die es Unternehmen ermöglichen, die Vorteile der automatisierten Palettierung zu nutzen, unabhängig vom Umfang und von der Geschwindigkeit ihres Betriebs. Die Cobot-Palettierung kann dazu beitragen, die Sicherheit zu verbessern, Schäden an Produkten zu reduzieren und es diesen Produkten zu ermöglichen, die Anlage schneller und beständiger zu verlassen. Außerdem können sich die Mitarbeiter auf Aufgaben mit höherer Wertschöpfung konzentrieren als auf die manuelle Palettierung. Aber welche Faktoren wirken sich auf den Einsatz einer Cobot-Palettierzelle aus, wenn man sich für deren Einrichtung entschieden hat?

Das Design der Cobot-Palettierzelle

Neun Faktoren können das Design einer Cobot-Palettierzelle beeinflussen. Dazu gehört die Vielfalt der zu palettierenden Objekte. Wenn alle zu palettierenden Gegenstände identisch sind, ist der Cobot-Einsatz eine einfache Angelegenheit. Moderne Cobot-Palettiersysteme können jedoch auch leicht und schnell umprogrammiert werden, wenn es erforderlich ist. Ein weiterer Schlüsselfaktor sind die physikalischen Eigenschaften der zu palettierenden Objekte. Attribute wie Größe, Geometrie oder Gewicht bestimmen, welche Art von Cobot am besten geeignet ist. Auch andere Punkte, wie die Auswahl der Endeffektoren und der erforderlichen Sensoren, sind entscheidend. Wichtig sind auch die für die Palettierung benötigten Zusatzartikel. Man vergisst leicht, dass über die zu verpackenden Kernstücke hinaus auch andere Gegenstände berücksichtigt und vom Cobot gehandhabt werden müssen. So ist es z.B. üblich, zwischen Schichten von nicht quaderförmigen Gegenständen wie Flaschen oder Dosen Lagen aus Karton zu verwenden. Werden diese in der Planungsphase nicht berücksichtigt, kann der Cobot nicht die gesamte Palettierungsaufgabe erfüllen. Vierter Faktor sind die Oberflächeneigenschaften der Objekte. Die Oberfläche der zu palettierenden Objekte bestimmt die Art des gewählten Endeffektors. Vakuumgreifer sind eine gängige Wahl bei Palettieranwendungen. Sie eignen sich jedoch weniger für sehr poröse Materialien. Der Durchsatz des Prozesses wirkt sich ebenfalls auf die Einrichtung der Cobotzellen aus. Z.B. muss sich der Roboter bei Prozessen mit geringem Durchsatz nur langsam bewegen. Alternativ kann man sich dafür entscheiden, die Objekte stapelweise zu verarbeiten und den Roboter in der eingesparten Zeit für eine andere Aufgabe einzusetzen. Bei dem sechsten Faktor handelt es sich um die Prozessschritte vor der Palettierung. Sie bestimmen, wie die Objekte beim Cobot ankommen. Unabhängig davon, um welche Art von Vorgängen es sich handelt, ist es wichtig, die Ergebnisse dieser Vorgänge und ihre Auswirkungen auf den Cobot zu verstehen. Genauso haben die nachfolgenden Prozessschritte einen Einfluss. Die auf eine Cobot-Zelle folgende Zelle ist praktisch der Kunde der Zelle. Die Anpassung der Leistungsqualität des Cobots trägt dazu bei, den Service für diesen Kunden sowie die Gesamtproduktivität zu verbessern. Wenn Unternehmen bereits früher mit Roboterimplementierungen zu tun hatten, dann können sie die daraus gewonnenen Erkenntnisse anwenden. Der letzte entscheidende Faktor ist die Unterstützung und das Verständnis der Mitarbeiter. Das Buy-in der Mitarbeiter ist für einen erfolgreichen Einsatz von zentraler Bedeutung.