Programmierung komplexer Robot-Vision-Anwendungen

Einfacher Start

Die Filtrationsspezialisten von Mann+Hummel haben im Werk Speyer ein Pilotprojekt für eine Robotikanwendung mit Cobot, Vision-Sensor und Automatisierungssoftware realisiert, die eine flexible Produktionsweise ermöglicht. Gesucht war eine einfache Lösung, die zugleich als Modell für künftige Automatisierungsschritte dient.

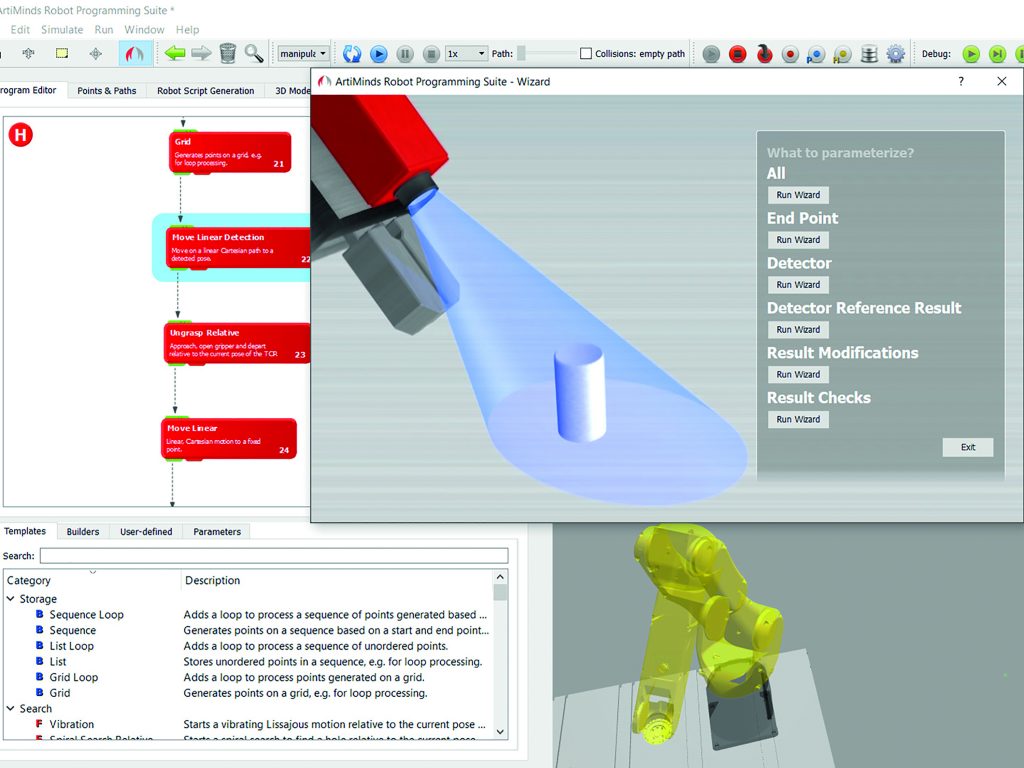

Ein Roboter nimmt einen Filter aus der Gitterbox und legt ihn positionsgenau auf dem Band ab. Die Programmierung des Roboters sowie die Verbindung zu dessen Komponenten erfolgt in der Programmierumgebung der Robot Programming Suite von Artiminds. (Bilder: Mann+Hummel International GmbH & Co. KG)

Die in Ludwigsburg ansässige Firma Mann+Hummel ist Weltmarktführer im Bereich Filtration und beschäftigt weltweit 20.000 Mitarbeiter an 80 Standorten. Im Werk Speyer werden unter anderem Industriefilter, sogenannte Luftentölboxen, sowie Luftfilter für den Bau- und Landmaschinenbereich hergestellt. Die zu fertigenden Produktvarianten und Stückzahlen sind sehr flexibel, sodass herkömmliche Automatisierungslösungen mit Robotern bisher nur vereinzelt zum Einsatz kamen. Ziel des 2018 gestarteten Pilotprojekts war die Entwicklung einer flexiblen Automatisierungsstrategie, die der High-mix/low-volume-Produktionsweise am Standort gerecht wird. Als Pilotanwendung wählte man einen Arbeitsschritt, der bisher manuell von einem Werker ausgeführt wurde. Hierbei werden Luftentölboxen in einer Gitterbox im teilsortierten Zustand und in mehreren Ebenen mit Zwischenlage bereitgestellt. Der Cobot greift mit einem Sauggreifer ein bis zwei Boxen aus der Gitterbox und platziert diese auf einem getakteten Förderband, das die Filter zur Bedruckung in eine Siebdruckmaschine transportiert. Die Positionserkennung übernimmt ein Vision-Sensor, der fest über der Gitterbox befestigt ist. Da es verschiedene Varianten der Luftentölbox gibt, war eine einfache Adaption der Detektion an wechselnde Teile wichtig. Außerdem legte man bei Mann+Hummel großen Wert auf die Robustheit der Erkennung, da äußere Einflüsse in der Produktion nicht ausgeschlossen werden konnten.

Die Integration von Hardware-Komponenten, wie einem Vision-Sensor, ist in der Robot Programming Suite problemlos möglich. (Bild: SensoPart Industriesensorik GmbH)

Vision-Sensor und Robot Programming Suite

Die Wahl fiel auf ein System bestehend aus einem Cobot von Universal Robots, einem speziell für Roboteranwendungen ausgelegten Vision-Sensor der Reihe Visor Robotic von SensoPart sowie der Robot Programming Suite (RPS) von ArtiMinds. Über die grafische Oberfläche der Software lässt sich die gewünschte Aufgabenreihenfolge per Drag&Drop aus vorprogrammierten Funktionsbausteinen zusammenstellen. Im nächsten Schritt parametrisiert der Anwender die einzelnen Teilprozesse entweder in der Simulationsumgebung der Software oder direkt am realen Roboter. Abschließend generiert die Suite selbsttätig den Quellcode für das spezifische Robotersystem. Auf eine händische Programmierung kann dabei völlig verzichtet werden. Zusätzlich zum Einlernen der Bewegungsabläufe sind lediglich einige Bildverarbeitungseinstellungen in der Visor-Konfigurationssoftware vorzunehmen. Dort stehen verschiedene Dektektoren zur Produkterkennung auch unter schwierigen Detektionsbedingungen zur Verfügung. Der Visor Robotic bietet bis zu 5MP-Bildauflösung und umfangreiche Konfigurationsmöglichkeiten. Die Detektionsergebnisse können über spezielle Schnittstellenmodule zum Roboter übertragen werden. Bei Mann+Hummel übernahm die RPS-Software von Artiminds die Schnittstellenfunktion zu sämtlichen Hardware-Komponenten, wodurch der Einrichtungs- und Programmieraufwand deutlich reduziert wurde. Bei Bedarf ließe sich neben dem Vision-Sensor z.B. auch ein Kraft/Momenten-Sensor in das Gesamtystem integrieren. Um die Anwendung schon im Vorfeld zu prüfen, gibt es die Möglichkeit der Simulation. In der 3D-Simulationsumgebung von RPS lässt sich das konfigurierte Roboterprogramm vorab testen. Dabei wurde ein CAD-Modell der Gitterbox eingebunden, um unerwünschten Berührungen bzw. Kollisionen des Roboters mit der Box vorzubeugen.

Je nach Anwendung lässt sich der Vision-Sensor auch direkt am Roboterarm befestigen. (Bild: SensoPart Industriesensorik GmbH)

Komplexer Programmieraufwand entfällt

Entstanden ist eine transparente und robuste Roboteranwendung. Auch die Forderung nach Flexibilität wurde voll und ganz erfüllt: Bei einem Produktwechsel lässt sich der Automatisierungsprozess von den Mitarbeitern im Werk sehr einfach anpassen. Die Änderungen können wahlweise online, direkt am Roboter oder auch offline vorgenommen werden. Das mit der Software generierte Roboterprogramm läuft dann autonom und im Original-Quellcode des Roboters auf dem Controller, ohne dass eine einzige Zeile Code selbst geschrieben werden muss. Sascha Mummert, Technologie und Process Engineer bei Mann+Hummel, fasst zusammen: „Die erfolgreiche Umsetzung unserer Pilotanlage in Speyer hat bewiesen, dass mit geeigneten Komponenten und der richtigen Software auch komplexere Roboterapplikationen von den eigenen Mitarbeitern flexibel umgesetzt werden können.“ Entscheidend für diesen Erfolg des Pilotprojekts war die nahtlose Integration von Cobot und Vision-Sensor mit Hilfe der Software Robot Programming Suite. Das gewonnene Knowhow beim Aufbau einer sensorgeführten Robotikanwendung wurde als äußerst wertvoll bewertet und soll als Vorbild für weitere Automatisierungslösungen dienen – in Speyer oder auch in anderen Werken von Mann+Hummel. Denn eine einmal in der Software entwickelte Anwendung lässt sich auch auf andere Robotersysteme übertragen und ohne großen Zeitaufwand in Betrieb nehmen.