Digitale Zwillinge im Maschinen- und Anlagenbau

Erfolgsfaktor VIBN

Viele Unternehmen stehen heute vor der Entscheidung, eine Softwarelösung zur virtuellen Inbetriebnahme (VIBN) im Workflow zu etablieren. Dabei müssen sie sich aber auch der Frage stellen, ob dieses Vorhaben den gewünschten Erfolg und Nutzen bringt. Eine wichtige Rolle bei der Beantwortung spielen die richtigen Simulations-Tools.

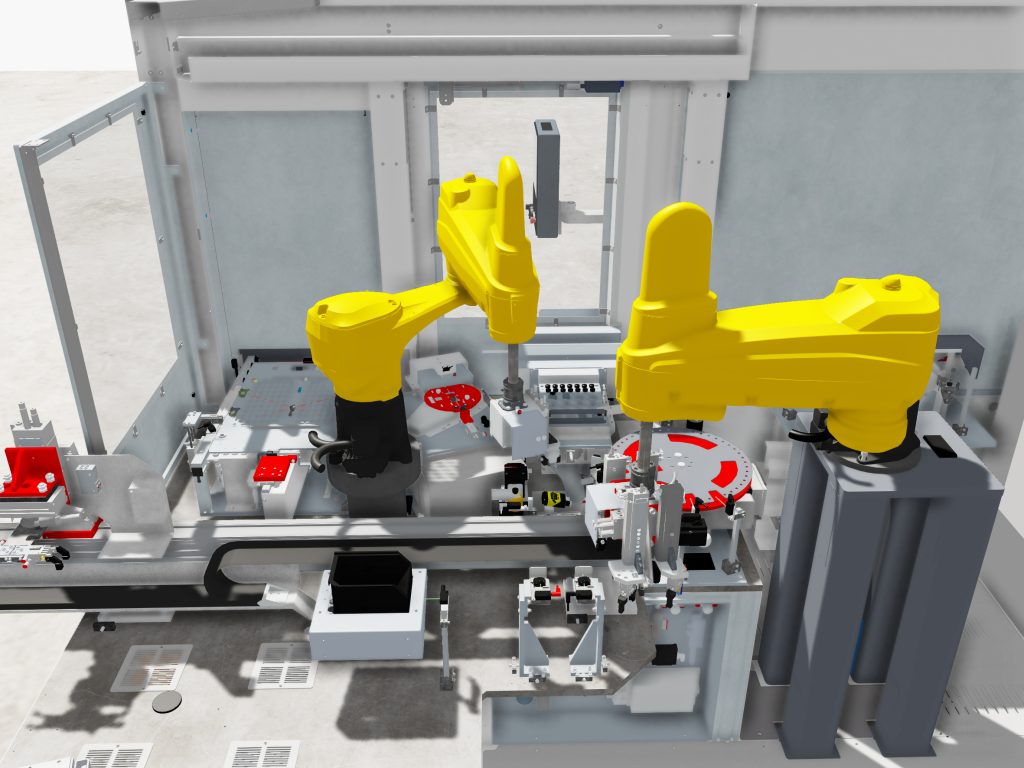

So ging es auch der F.EE-Unternehmensgruppe, die sich auf die Entwicklung individuell an die Anforderungen der Kunden angepasster Produkte und Dienstleistungen in den Bereichen Automatisierungstechnik, Robotik, Schaltschrankbau, Informatik und Industriesoftware spezialisiert hat.

Probleme bei realer Inbetriebnahme

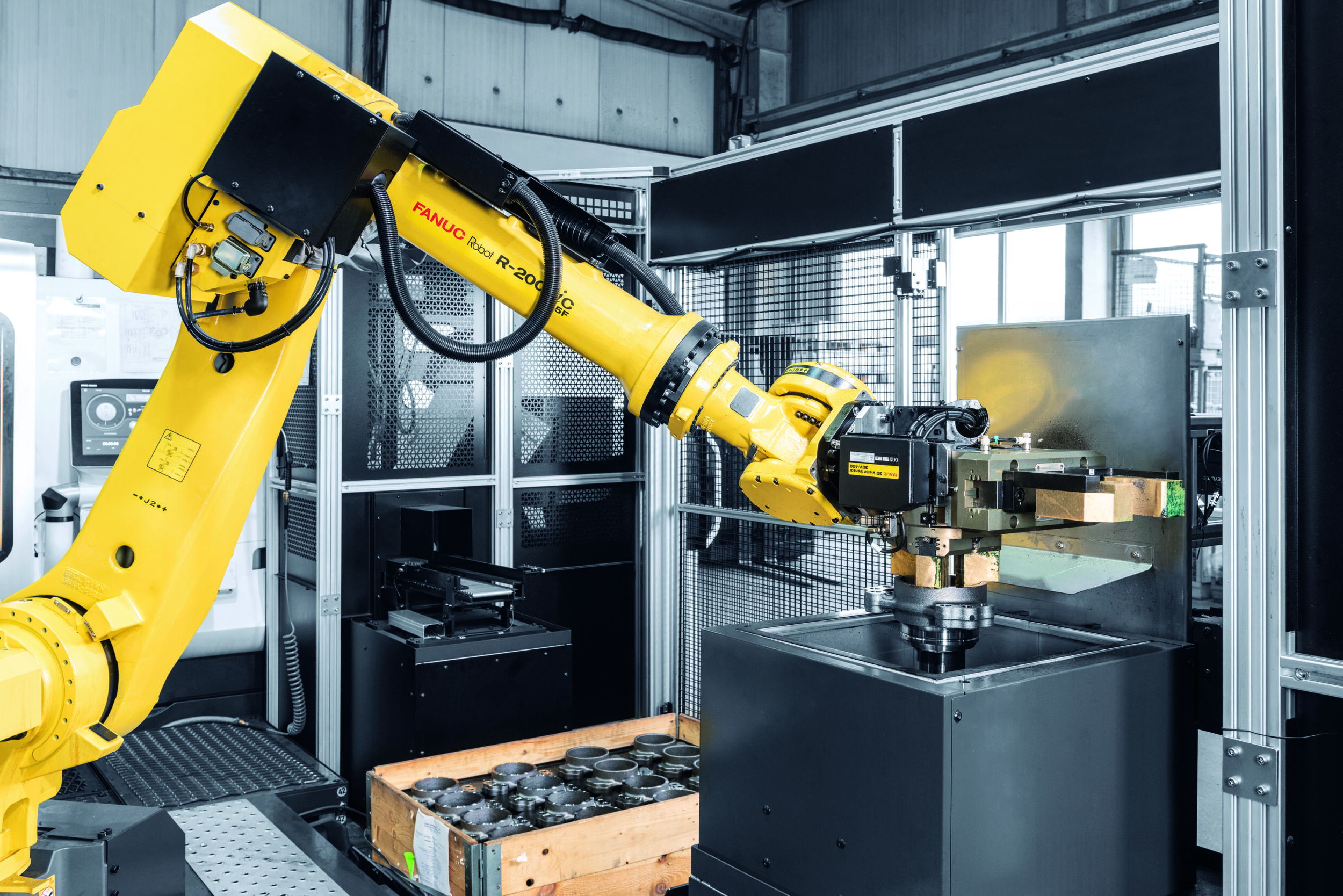

„Als Spezialist für Automatisierungstechnik beschäftigen wir uns seit rund zwanzig Jahren mit dem Thema SPS-Simulation und der fortlaufenden Verbesserung des Inbetriebnahmeprozesses“, erklärt Franz Weinzierl, technischer Geschäftsführer bei F.EE. Auf dem herkömmlichen Weg – also vor Einführung der virtuellen Inbetriebnahme – musste in kurzer Zeit eine nur wenig getestete SPS-Software in Betrieb genommen werden. Und das mit der Herausforderung, dass vor Ort zum Teil umfassendere Programmanpassungen durchzuführen waren. „Es blieben Softwarefehler bis in späte Projektphasen unerkannt, die unter hohem Kosten- und Zeitaufwand, auch bei schon in Produktion befindlichen Anlagen, beseitigt werden mussten. Diese Umstände waren für uns – auch im Sinne der Kundenzufriedenheit – zwingend verbesserungswürdig“, so Weinzierl. Das Ziel lautete deshalb, durch die Einführung der virtuellen Inbetriebnahme Möglichkeiten zum Absichern der Steuerungssoftware, dem risikofreien Testen kritischer Betriebszustände und komplexer Abläufe sowie zur Validierung und Optimierung von Steuer- und Regelstrategien in einer frühen Projektphase zu schaffen.

Anforderungen an das Simulations-Tool

Im ersten Schritt wurden die Anforderungen an ein Simulationstool für den Maschinen- und Anlagenbau praxisbezogen definiert. „Ein wichtiges Kriterium war hier die Übereinstimmung von virtuellem und realem Modell. Je nach Projekt muss sowohl eine sehr idealisierte als auch detaillierte Anlagensimulation realisierbar sein“, hebt Weinzierl hervor. Eine offene und leistungsfähige Softwarearchitektur und Programmiersprache stellt die Grundlage dar, um große Anlagen mit einer Vielzahl von SPSen in nur einer Simulationsumgebung abbilden zu können, ohne dass sich dabei die Hardware-Anforderungen oberhalb von handelsüblichen PCs bewegen. Auch die Multi-User-Fähigkeit, die das gleichzeitige Arbeiten mehrerer Benutzer an einer Simulation möglich macht, muss gewährleistet sein. Am Ende der intensiven ersten Phase und der anschließenden Marktanalyse war klar: F.EE entwickelt eine eigene 3D-Simulationssoftware für die virtuelle Inbetriebnahme namens fe.screen-sim, die sich in die im Hause F.EE bereits vorhandene fe.screen-Softwarefamilie eingliedern sollte.

Erstes Projekt

Im Jahr 2014 erhielt F.EE den Auftrag eines Automobilherstellers für die Integration einer Elektrohängebahn mit circa 500 Transport- und 250 Montagefahrzeugen. Die gesamte Anlage inklusive acht SPSen wurde bei F.EE simuliert. So konnten in Zusammenarbeit mit dem Kunden alle Fahr- und Sonderfahrweisen, Speicher- sowie Ein- und Ausschleuse-Logiken im Vorfeld getestet werden. „Die reale Inbetriebnahme inklusive Produktionsstart liefen absolut problemlos und wir konnten nach rund einer Woche bereits mit dem Verfügbarkeitstest beginnen“, schildert Weinzierl den Erfolg des Projektes. Das führte dazu, dass die Skepsis der F.EE-Mitarbeitenden – auch im Hinblick auf den anfänglichen Mehraufwand in der Prototypenphase – sehr schnell in Akzeptanz umschlug.

Nach und nach wurden F.EE-intern die für die virtuelle Inbetriebnahme erforderlichen Strukturen etabliert und so die Effizienz schrittweise erhöht. „Wir haben die Erfahrung gemacht, dass die frühestmögliche Einbindung des Kunden und aller Engineering-Beteiligten – also auch der Mechanik und Elektrokonstruktion – in den Workflow der virtuellen Inbetriebnahme, ein wesentlicher Erfolgsfaktor für deren Einführung und fortlaufende Etablierung im Unternehmen ist. Je früher alle Beteiligten einen gemeinsamen Prozess definieren, desto effektiver kann dieser am Ende auch realisiert werden“, stellt Weinzierl heraus.

Für die Erstellung der digitalen Zwillinge sind bei F.EE Mitarbeitende mit einem Grundverständnis für Anlagenfunktionalität und SPS-Programmierung verantwortlich. Die Art der Modellerstellung wird vom Kunden und den zur Verfügung gestellten Informationen bestimmt. „Idealerweise erhalten wir 3D-Daten aus den Engineering-Tools. Über eine direkte TCP-Verbindung mit fe.screen-sim können alle Informationen digital übernommen werden. Dabei ist die Möglichkeit des bidirektionalen Datenaustausches – also die Rückübertragung der im Simulations-Tool ausgeführten Änderungen in die CAD-Software – essenziell“, sagt Weinzierl. fe.screen-sim gewährleistet auch, dass lediglich idealisierte Modelle erstellt werden können, falls z.B. nur eine Simulation der Signale gefordert ist.

VIBN als Erfolgsfaktor

Die Vorteile des Einsatzes von digitalen Zwillingen sind für F.EE klar erkennbar. „Besonders die Möglichkeit, bereits in einer frühen Projektphase Machbarkeitsanalysen durchführen und die SPS-Software inklusive Notfall-, Ein- und Auslagerstrategien komplett testen zu können, steigert die Softwarequalität zur Auslieferung enorm. Dadurch entfallen kosten- und zeitaufwändige Nacharbeitsmaßnahmen an der realen Anlage“, erläutert Weinzierl. Darüber hinaus sei der digitale Zwilling mittels VR-Technik auch für Schulungszwecke nutzbar und die Multi-User-Fähigkeit stelle insbesondere im Sondermaschinenbau einen erheblichen Vorteil dar. „Durch das erworbene Knowhow bei der Arbeit mit Simulationslösungen verschiedenster Hersteller sowie der praxisorientierten Weiterentwicklung von fe.screen-sim in Verbindung mit den im Rahmen des Einführungsprozesses gesammelten Erfahrungen sind wir heute für unsere Kunden in allen Bereichen der virtuellen Inbetriebnahme ein kompetenter Ansprechpartner.“ Auch für die Mitarbeitenden sei diese mittlerweile ein absolut notwendiger Prozess innerhalb der Toolchain. „Mit Hilfe des digitalen Zwillings nehmen wir heute Anlagen innerhalb von fünf Tagen vor Ort in Betrieb, für die wir früher drei Wochen gebraucht haben. Durch die kürzeren Baustellenaufenthalte konnten wir die Mitarbeiterzufriedenheit steigern, das Stresslevel senken und die Projektkosten verringern. Auch deshalb wird bei F.EE kein Projekt mehr ohne vorherige virtuelle Inbetriebnahme umgesetzt“, so das Resümee des technischen Geschäftsführers.