Das Unternehmen Shinwa wurde 1974 als Zerspanungsunternehmen gegründet und hat seinen Hauptsitz in Sayama City, Präfektur Saitama. Mit seiner langjährigen Erfahrung in der Zerspanung fertigt Shinwa heute nicht nur Metallteile für Werkzeugmaschinen, sondern auch Produkte für die eigene Marke Muraco. Das anspruchsvolle Design der jungen Outdoor-Marke ist sehr beliebt. Das Sortiment umfasst bereits 200 Produkte. Shinwa legt großen Wert auf Qualität. In der Fertigung von hochpräzisen Werkzeugmaschinenteilen liegt die Genauigkeit im Hundertstelbereich. Derselbe Anspruch gilt für die Muraco- Produkte. Sie stehen für hohe Haltbarkeit und eine leichte Handhabung.

Weniger Rüstaufwand und verkürzte Durchlaufzeiten durch Fünfachsbearbeitung

Durch die variantenreiche Kleinserienproduktion von Werkzeugmaschinenteilen stand Shinwa vor der Herausforderung, zeitaufwändige Rüstarbeiten zu reduzieren. Gleichzeitig erforderte die Massenproduktion für das Sortiment von Muraco eine Effizienzsteigerung im bestehenden Maschinenpark. Um den Rüstaufwand bei der Produktion der Kleinserien zu reduzieren, kaufte Shinwa 2020 für die produktive Präzisionsbearbeitung eine fünfachsige DMU 50 3rd Generation von DMG Mori. Dadurch konnte das Unternehmen die Bearbeitungsprozesse für komplexe Teile in einem Arbeitsraum integrieren und Durchlaufzeiten senken. Außerdem waren durch das Fünfachsverfahren fortan auch anspruchsvollere Bearbeitungsmethoden möglich.

Einfache Lösung zur Automation von Bestandsmaschinen

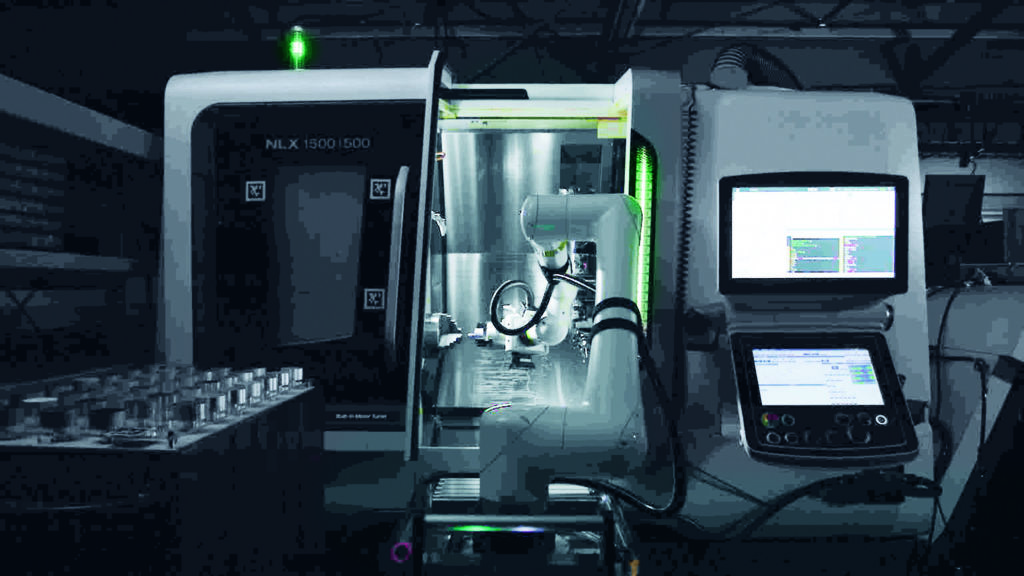

Im darauffolgenden Jahr investierte Shinwa zusätzlich in das Matris Light von DMG Mori. Das roboterbasierte Automationssystem wird seither genutzt, um die Effizienz in der Massenproduktion für Muraco zu steigern. Das System ist eine einfache Lösung zur Automation bestehender Maschinenparks – insbesondere bei knapp bemessenen Produktionsflächen mit festem Layout. Die Bediener müssen das Matris Light nur vor die gewünschte Maschine stellen und eine schnelle Einrichtung vornehmen. Dann kann das automatisierte Werkstück-Hhandling beginnen.

Mehr Effizienz durch Automation und Prozessintegration

Matris Light ist für DMG-Mori-Kunden ein einfacher Einstieg in die Automation, da es problemlos an einer Vielzahl von DMG-Mori-Maschinen nachgerüstet werden kann. Bei Shinwa arbeitet das System an einer bestehenden NLX 1500. Es übernimmt vollautomatisch das Be- und Entladen von Werkstücken und realisiert einen mannlosen Betrieb über Nacht. Durch die Einführung eines Fünfachs-Bearbeitungszentrums und eines Robotersystems konnte das japanische Unternehmen sowohl seine variantenreiche Kleinserienfertigung als auch die Massenproduktion effizienter gestalten.