Schweißdaten-Management

Das komplexe Prozedere belegt: Bei Magna Presstec geht es um mehr als nur Schweißen. Um den hohen Grad der Automatisierung bei ebenso hoher Qualität für die G-Linie gewährleisten zu können, lag der Fokus von vornherein auf der Integration von Monitoring und Datenanalyse-Tools für Schweißprozesse. Der Automobilzulieferer suchte nach einer Kooperation mit Fügetechnikspezialisten, deren Systeme und Lösungen die hundertprozentige digitale Nachverfolgbarkeit der Schweißprozesse möglich machen.

Mit der Softwarelösung WeldCube Premium gelang es Fronius hier erstmals, ein umfangreiches Schweißdaten-Managementsystem in der Fertigung eines Tier1-Lieferanten zu etablieren und den Nutzen der unterschiedlichen im Einsatz befindlichen Software-Systeme aufzuzeigen. An den Qualitätskontrollplätzen bekommen die geschulten Mitarbeiter via Terminal genaue Informationen: Gibt es auffällige oder tatsächlich fehlerhafte Nähte? Mit Fronius WeldCube sondierte Stellen werden einer detaillierten Sichtprobe unterzogen und gegebenfalls nachgearbeitet. Erst dann wird der G-Rahmen für weitere Prozessschritte freigegeben. Die gesammelten Daten fließen dann wiederum in die Anpassung der automatisierten Schweißprozesse ein.

Die Software zeichnet jeden Millimeter Schweißnaht auf. So ist es einfach, die Kosten für Verbrauchsmaterialien wie Gas und Schweißdraht zu analysieren. Doch es gibt noch mehr Potenzial: Ein Punkt wäre Predictive Maintenance (vorausschauende Wartung), also die Möglichkeit, rechtzeitig und in ausreichender Menge Verschleißteile und Werkstoffe zu ordern.

„Predictive Maintenance mittels WeldCube Premium könnte uns Einsparpotenzial aufzeigen, z.B. wenn das Schweißdatenmanagement genaue Wartungsintervalle vorgibt“, überlegt Hartmann. „Über den Zustand von Kontaktrohren, Rohrbögen, Brennern und Vorschubgeräten wüssten wir immer genau Bescheid. So könnten wir die Geräte rechtzeitig servicieren, um fehlerhafte Schweißnähte, Nacharbeit oder gar Bauteilausschuss zu vermeiden.“

Magna Presstec verwendet darüber hinaus bereits die Fronius-Lösung Central User Management (Centrum) – diese unterstützt ebenfalls im Qualitätsmanagement. Zentral werden damit Benutzer- und Schweißberechtigungen verwaltet. Mit einer Chipkarte authentifiziert sich der Schweißer am Schweißgerät – das stellt sicher, dass nur speziell geschulte Mitarbeiter mit den vorgesehenen Parametern arbeiten können, was Fehlerquellen bestmöglich ausschließt.

Praxistauglichkeit

Der für Magna zuständige Fronius-Key-Account-Manager Christoph Pangerl ist sich sicher: „Die Erkenntnisse aus der Kooperation mit Magna Presstec waren überaus wertvoll. Wir konnten sie direkt in unsere Produktentwicklung einfließen lassen. Und unsere Softwarelösungen haben wir damit für einen breiten Kundenkreis zugänglich gemacht.“ Hartmann führt den Gedanken fort: „Speziell das Schweißdatenmanagement hilft uns, unsere Fügetechnik in allen Bereichen zu verbessern. Fronius hat uns ein mächtiges Tool an die Hand gegeben. Das Potenzial ist riesig. Und mit der fachlichen Unterstützung der Fronius-Experten können wir dieses System mittlerweile gewinnbringend einsetzen.“

Erste Ergebnisse aus dem Prototypenzentrum

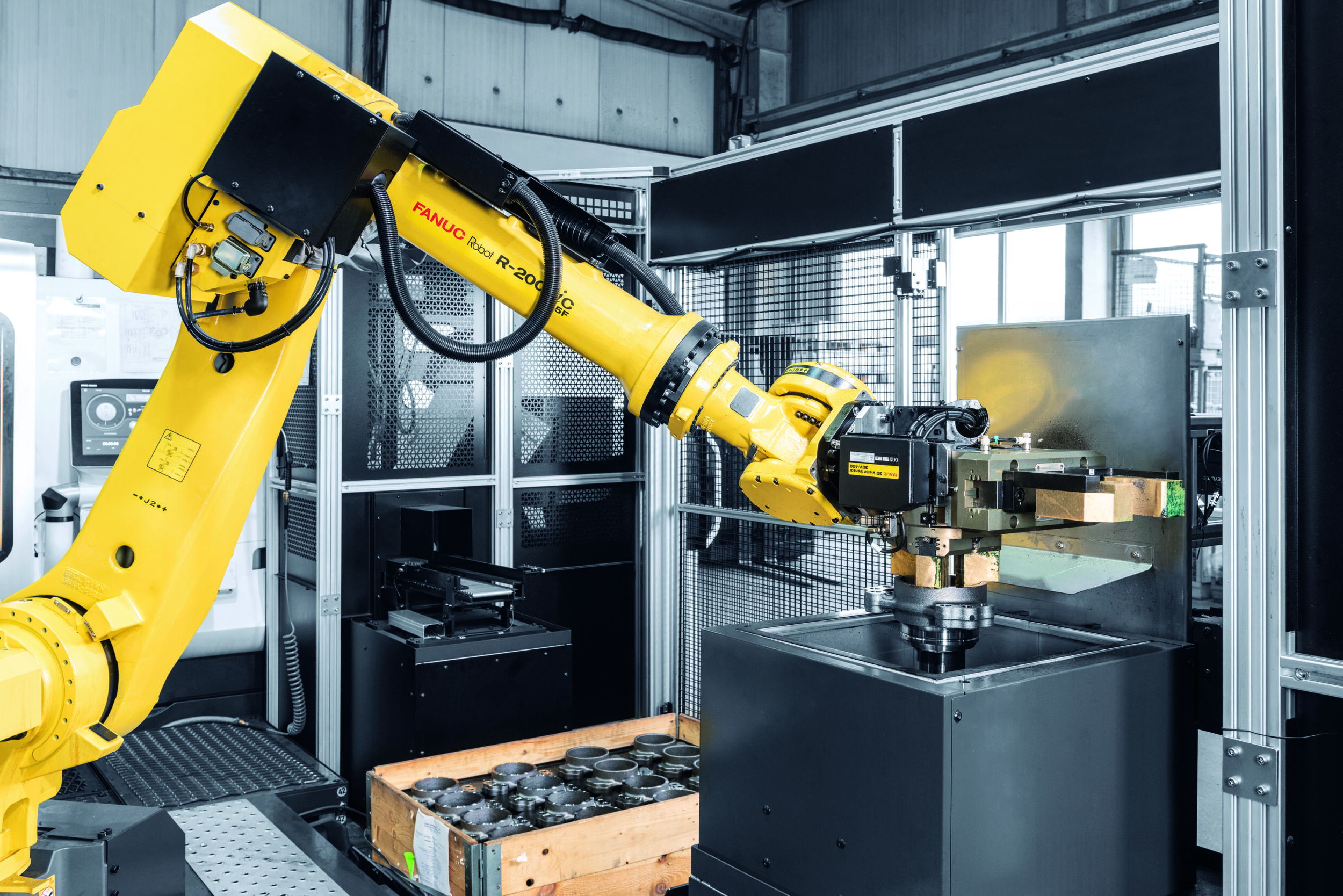

Fronius erarbeitet in seinem Prototypenzentrum in Wels, Österreich, individuelle Lösungen für herausfordernde Schweißaufgaben.

„Seit wir Anfang 2021 das Fronius-Prototypenzentrum in Betrieb genommen haben, konnten wir den Kunden verschiedener Branchen Lösungen für unterschiedliche Anforderungen bereitstellen“, betont Wolfgang Scherleitner, Leiter des Prototypenzentrums. „Wir bieten aber nicht nur prozesstechnische Unterstützung, sondern haben das Angebot auch um zahlreiche Hightech-Analysen und Simulationen erweitert. So können wir hohe Qualität und eine lückenlose Schweißdatendokumentation sicherstellen.“

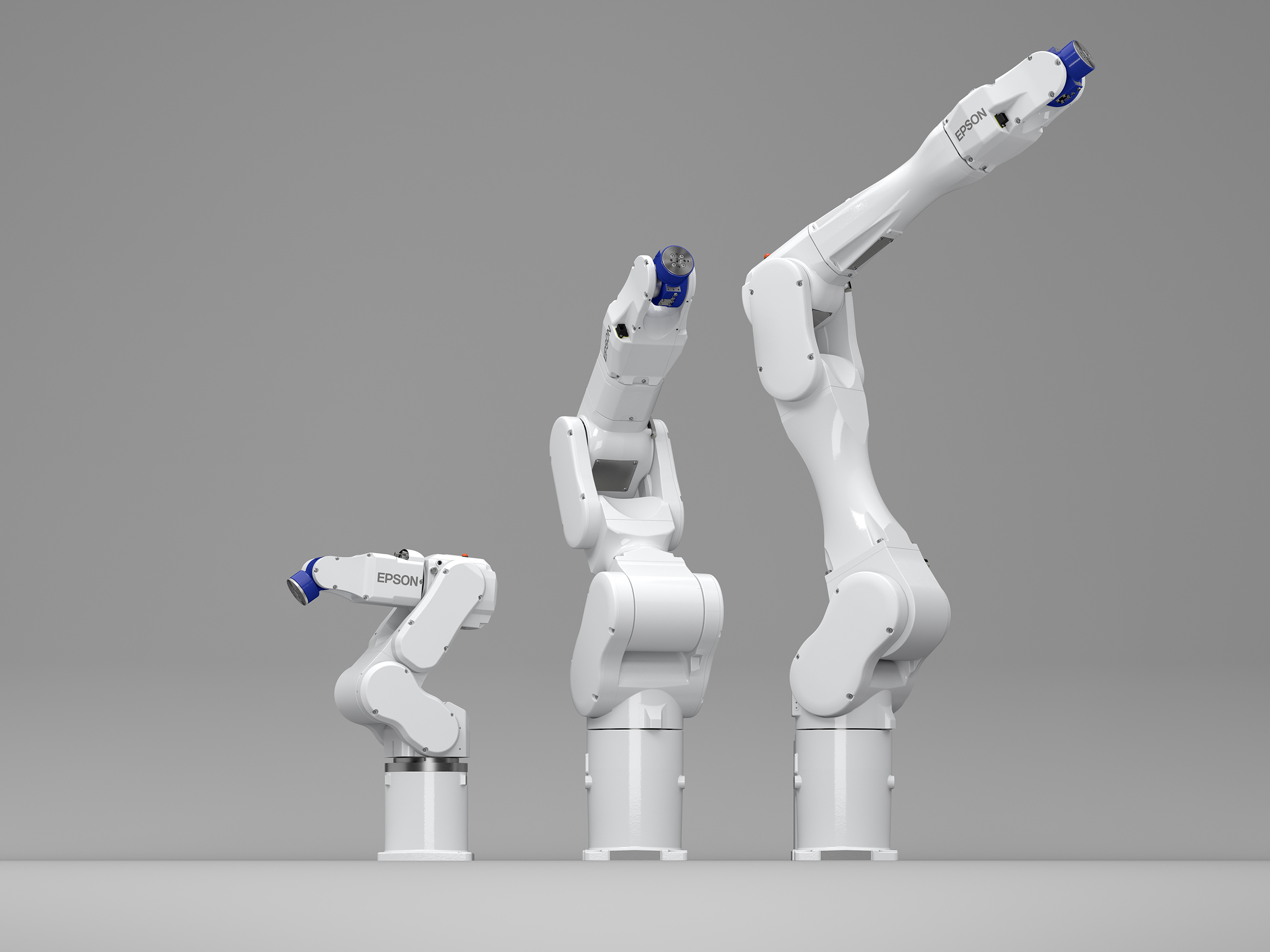

Das Prototypenzentrum verfügt hierfür unter anderem über die Bereiche 3D-Vorrichtungsbau, 3D-Vermessung und die Möglichkeit der Offline-Programmierung inklusive Schweißprozesssimulation. Doch auch Wärme- und Verzugssimulation, Schweißnahtinspektion, Laser-Nahtsuchkamera, Heiß/Aktiv-Plasmatechnik zur Oberflächenreinigung sowie ein Labor für metallographische Untersuchungen gehören zum Standard.

Mehrwert bietet das Fronius-Prototypenzentrum vor allem dann, wenn es um hohe Qualitätsanforderungen und effiziente Fertigungsmethoden geht. Große Dimensionen, komplexes Design, enge Zeitpläne oder komplett neue Produkte, die besonders intelligente Schweißkonzepte erfordern, sind dabei inbegriffen. Ebenso begleiten die Schweißexperten beim Umstieg vom Handschweißen auf das Roboterschweißen – oder wenn neue Materialien beziehungsweise Schweißprozesse Verwendung finden. Das gelang bereits für Kunden aus verschiedenen Branchen, wie der Automobil- und Zuliefererindustrie, der Raumfahrttechnik, der Agrar- und Baumaschinenindustrie oder für den kommerziellen Transport.