Automatisiertes Schutzgasschweißen von Klein- und Großserienbauteilen

Personalengpässe meistern, Produktivität steigern

Qualifizierte Schweißfachkräfte sind immer schwieriger zu finden. Diese Erfahrung machte auch der Hofladerhersteller Thaler, weshalb sich das Unternehmen für die Investition in eine Schweißroboteranlage entschieden hat. Die Wahl fiel auf eine Anlage des Typs ARCentre Pro aus dem Hause ERL. Seit Sommer 2021 ist die Anlage im Einsatz und fertigt unterschiedliche Baugruppen. Das Unternehmen konnte damit nicht nur den Personalmangel ausgleichen, sondern zugleich die Schweißnahtqualität verbessern und die Fertigungszeiten reduzieren.

Das Fertigungsprogramm des Herstellers von Hofladern Thaler umfasst insgesamt 31 Modelle, darunter Kleinstlader mit 20PS, Radlader mit 72PS und einem Eigengewicht von 5,2t, aber auch Mini-Teleskoplader sowie die wendigen Fünfachslenker. Da die Firma Thaler besonderen Wert auf die Fertigungstiefe legt, baut sie auch den Großteil ihrer Anbaugeräte selbst – von Palettengabeln über Schaufeln sämtlicher Breiten bis hin zu Kehrbesen, Einstreugeräten, Kommunalgeräten und anderen Spezialgeräten.

Roboter schweißt Großserien

„Bevor wir die Schweißroboteranlage von der Firma ERL bekommen haben, haben wir unsere Arbeit hauptsächlich über Handschweißarbeitsplätze abgebildet. Wir haben zwischen 15 und 18 Arbeitsplätze in diesem Bereich“, berichtet Manfred Thaler, Geschäftsführer von Thaler. „Dass wir uns entschlossen haben, die Schweißerei teilweise zu automatisieren, liegt zum einen am Durchschnittsalter der Belegschaft in dem Bereich. Gleichzeitig wird es immer schwieriger, qualifizierte Mitarbeiter zu finden. Da haben wir uns schließlich etwas überlegen müssen, wie wir zukünftig die Aufgaben bewältigen können“, so Thaler weiter. Das Unternehmen hat sehr viele Teile, die in großen Stückzahlen gebraucht werden. Ziel war es, diese auf die Schweißroboteranlage zu verlegen, um das vorhandene Handschweißpersonal für komplizierte Baugruppen einsetzen zu können und die einfachen Großserien vom Schweißroboter abarbeiten zu lassen. Des Weiteren hat sich Thaler von der Schweißroboteranlage versprochen, kurzfristige Personalausfälle, wie z.B. durch Krankheit, auffangen zu können.

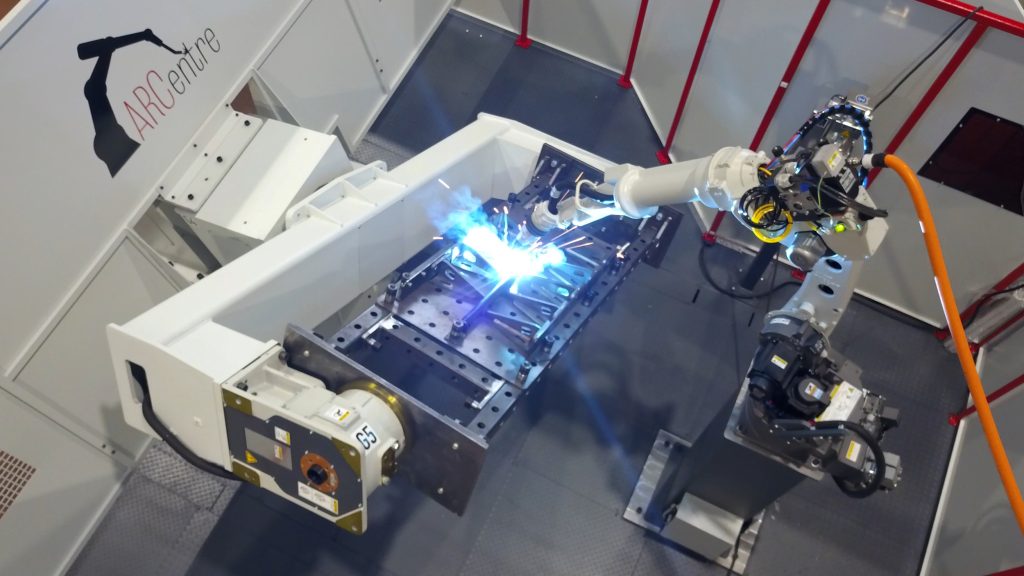

Das Unternehmen hat sich für eine Schweißroboteranlage des Typs ARCentre Pro 5PD1R von ERL entschieden, die für das Schutzgasschweißen von Klein- und Großserienbauteilen ausgelegt ist. Diese Baureihe zeichnet sich durch ein Mehrachspositioniersystem und eine staplerbare Plattform aus. Auf dieser Plattform sind alle Komponenten aufgebaut, wodurch auch im Falle eines Standortwechsels innerhalb der Fertigung kein Nach-Teachen erforderlich ist. Für eine hohe Produktivität verfügt die Anlage über zwei Arbeitsstationen, das heißt der Roboter kann auf einer Seite schweißen, während das Bedienpersonal den Tisch auf der zweiten Station neu bestückt.

Sechsachsroboter mit 2m Reichweite

Das Herzstück der ARCentre-Anlage bildet der Panasonic-Schweißroboter TM-2000. Er ist mit sechs Achsen ausgestattet und hat eine Reichweite von rund 2m. Um den Tool Center Point (TCP) überprüfen zu können, ist in den Schutzzaun eine Kontrollstation integriert, sodass ein Zutritt zur Zelle nicht erforderlich ist. Zu Wartungs- oder Umrüstzwecken ist die Roboterzelle dem Bedienpersonal über eine Servicetür zugänglich. Bei einer etwaigen Kollision kann der Pistolenkopf mittels Richtlehre auf den richtigen TCP überprüft und gegebenenfalls zurückgestellt werden.

Für kurze Nebenzeiten setzt der Anwender bei der Wahl des Schweißdrahtgebindes auf 250kg-Fässer. Diese befinden sich außerhalb der Anlage. Den Drahttransport zum Roboter übernimmt das Drahtfördersystem Rolliner. Es zeichnet sich durch seine jeweils um 90° versetzten Rollenpaare aus, durch die die Drahtelektrode geführt wird. Das Ergebnis ist eine gleichmäßige Drahtförderung, die wiederum in einer hohen Lichtbogenstabilität resultiert. Außerdem werden auf diese Weise Abrieb und damit anfallende Wartungsarbeiten vermieden. Aufgrund des enthaltenen Schnellwechselsystems kann der Anwender ohne Werkzeug zwischen Fass- und Korbspulenhalterung hin- und herwechseln und somit Sonderwerkstoffe bzw. -aufträge ebenfalls am Roboter verarbeiten.

bei Thaler live erleben? Hier

geht’s zum offiziellen Video!

Zweistationenbetrieb

Das Anlagenkonzept sieht einen Zweistationenbetrieb vor. Dafür kommt ein elektrisch betriebener 180°-Takttisch zum Einsatz, der die Bauteile dem Arbeitsbereich des Roboters zuführt. Auf beiden Tischseiten kann jeweils eine Schweißvorrichtung zur Aufnahme von Bauteilen angebracht werden. Die beiden Stationen sind durch einen Blendschutz voneinander getrennt, sodass der Roboter auf einer Seite schweißen kann, während der Bediener auf der anderen Seite die fertigen Bauteile entnehmen und die Vorrichtung neu bestücken kann. Auf beiden Tischseiten stehen zudem externe Zusatzachsen zur Verfügung, die es ermöglichen, die Stationen um jeweils 180° zu wenden. Für die bestmögliche Zugänglichkeit des Roboters ist die Tischseite zum Arbeitsbereich hin erhöht. Zur Einlegeseite hin fällt sie ab, sodass die Bauteile auch für den Bediener gut erreichbar sind.

Die Handhabung der ARCentre-Anlage ist einfach: Nachdem der Bediener die Vorrichtung auf einer Tischseite fertig bestückt hat, verlässt er den Einlegebereich, der durch Lichtschranken abgesichert ist, und kann durch ein frontseitig am Schutzzaun angebrachtes HMI-Bedienpult das passende Programm auswählen und den Roboter starten. Thaler plant langfristig bis zu 800 verschiedene Baugruppen auf der Roboteranlage zu fertigen.