Abtasten der Bauteile

„Früher haben wir stets bestimmte Punkte eingeteacht, die der Roboter anfahren muss, um das jeweilige Werkstück sicher zu greifen“, blickt Merkl zurück. Wenn sich dann aber die Geometrie des Rohteils leicht verändert, der Aluminiumblock z.B. eine Nuance breiter gesägt wird, musste man den kompletten Teach-In-Prozess neu starten. „Mit rund vier Stunden pro Umrüstvorgang war das jedes Mal ein großer Aufwand.“

Deshalb hat Merkl den Greifprozess zusammen mit seinem Lieferant Jugard+Künstner neu – und auf smarte Weise – realisiert: Jetzt prüft der Roboter das Bauteil in jedem Zyklus selbst. Er erkennt durch integrierte Kraftmessung und das Abtasten die tatsächlichen Maße und übernimmt diese Parameter individuell in den jeweiligen Zyklus. „Sollte ein Rohteil abweichen – selbst um einige mm – kann es der Roboter trotzdem sicher greifen und korrekt in die Maschine einlegen“, beschreibt Sales Manager Daniel Künstner die Umsetzung.

Hilfe vom Partner

„Das Charmante an Cobot-Programmieroberflächen ist, dass auch jemand damit umgehen kann, der keine tiefgehende Robotikexpertise hat oder sich nur ab und zu damit beschäftigt“, so Künstner. Um eine Lösung wie die der Firma Merkl praxistauglich zu machen, müsse man jedoch darüber einige Tricks und Kniffe beherrschen. „Es erfordert Geduld und Feingefühl, die Programmierung so umzusetzen, dass der Prozess am Ende zuverlässig und stabil läuft – und der Roboter wie gewünscht gewisse Abweichungen ausgleichen kann.“

Abseits der Rohlinge weist auch das Magazin des Cobots geringe Toleranzen auf – mitunter etwa bei den Schubladen oder auch beim darin eingesetzten Abstecksystem, mit dem sich das Magazin schnell auf neue Bauteile umrüsten lässt. „Natürlich will heute jeder automatisieren“, bestätigt Thomas Merkl den Markttrend. „Doch einfach einen Cobot zu kaufen und Teile von links nach rechts zu verschieben, ist in den meisten Fällen nicht genug. Man muss sich schon stark mit der Automation auseinandersetzen und viele individuelle Faktoren im Prozess berücksichtigen.“

Daniel Künstner ergänzt: „Im KMU-Umfeld sind Cobots und Plug&Play-Ökosysteme die Wegbereiter, um überhaupt in Richtung Robotik aufzubrechen. Die besten Parameter für den jeweiligen Prozess zu finden, ist aber oft nicht so einfach. Das kann einem die Programmieroberfläche nicht abnehmen.“ Letztendlich könne der Anwender dieser Herausforderung nur mit Erfahrung und dem Trial&Error-Prinzip begegnen – oder mit einem entsprechendem Partner.

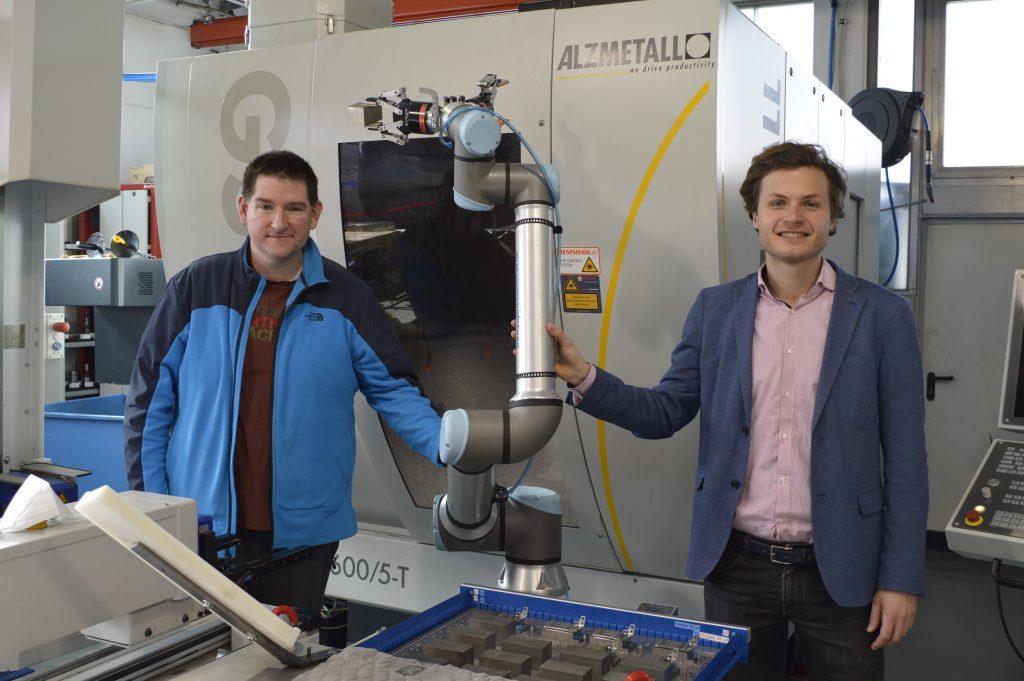

Thomas Merkl konnte bei der Programmierung der Cobot-Anwendung auf Unterstützung von Daniel Künstner zurückgreifen. (Bild: TeDo Verlag GmbH)

Hilfe zur Selbsthilfe

Als Ausrüster der Applikation sprang Jugard+Künstner dem Lohnfertiger zur Seite und half bei der Ausarbeitung eines stabilen Prozesses. Anschließend konnte Merkl alleine weitermachen. In der Praxis wird die Programmierung dann nur noch über einzelne Parameter angepasst. Obwohl Jugard+Künstner in den vergangenen Jahren mehrmals den Titel des erfolgreichsten Systempartners von Universal Robots getragen hat, will das Unternehmen kein klassischer Integrator sein. „Wir verstehen uns als Lieferant von Plug&Play-Robotikkomponenten“, unterstreicht Künstner. „Deswegen beschränken sich unsere Projekte meist auf die Lösungsfindung. Wir definieren gemeinsam mit dem Kunden den Robotertyp, den passenden Endeffektor und ggf. weitere für die geplante Anwendung nötige Standardkomponenten.“ Da man als offizieller Trainingspartner von Universal Robots zertifiziert sei, erhalte der Kunde darüber hinaus auch alle nötigen Schulungen und Trainings.“

„Bei unserem ersten Cobot hat die zweitägige Basisschulung vollkommen ausgereicht“, erinnert sich Merkl. Doch wenn es über Standard-Pick&Place hinausgeht, dann setze der Easy-to-Use-Ansatz der Cobot-Programmierung auch Grenzen. In solchen Fällen unterstützt Jugard+Künstner auch beim Engineering und der Programmierung. „Für anspruchsvolle Aufgaben, z.B. wenn man am Script Code arbeiten muss, haben wir die passenden Experten im Haus sowie ein großes Netzwerk an externen Spezialisten“, so Künstner. „Unser Lösungsspektrum reicht dadurch bis zu Robot Vision und Bin-Picking.“ Und so soll auch die nächste Automation beim Lohnfertiger mit einer Kameralösung für den sicheren Griff in der Kiste ausgerüstet werden. „Das wird sicherlich eine Herausforderung“, blickt Merkl voraus. „Es ist für uns aber einfach der nächste logische Schritt!“ (mby)