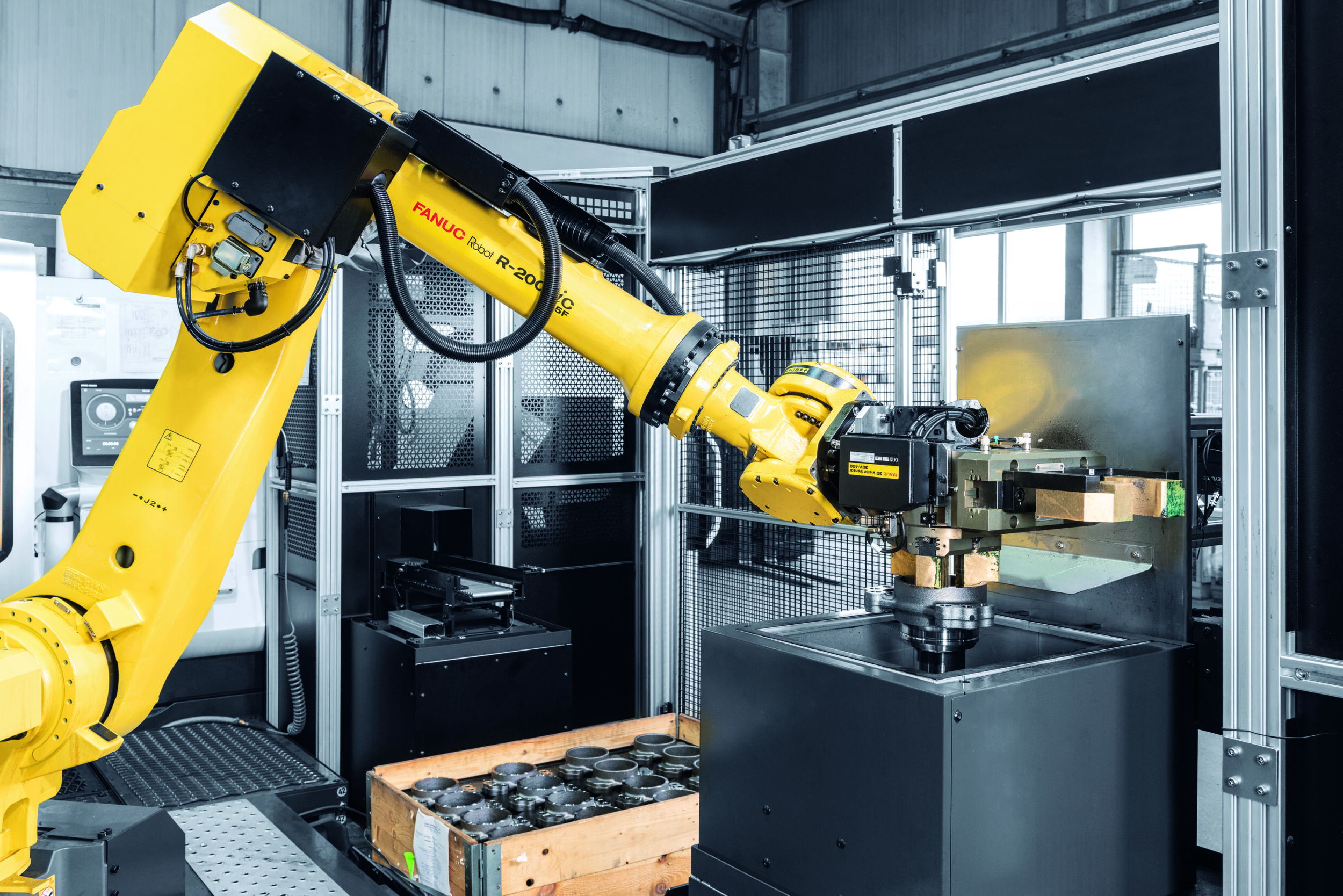

Prozessautomatisierung mit kollaborativer Robotiklösung

Hohe Produktivitätssteigerung, einfache Bedienbarkeit und ein sehr hoher ROI

Steigende Qualitätsansprüche, die zunehmende Produkt- und Größenvielfalt und auch der wachsende Kostendruck in der Zerspanungsbranche lassen sich nur mit Hilfe von durchdachter Prozessautomatisierung bewältigen. Richtig eingesetzt, sorgen Robotiklösungen hier nicht nur für zahlreiche Wettbewerbsvorteile, sondern auch für eine erhebliche Arbeitserleichterung für die Werkarbeiter, da sie ihnen schwere und monotone manuelle Tätigkeiten abnehmen. So verwundert es nicht, dass in vielen Großbetrieben bereits Roboter im Einsatz sind. Kleinere Familienunternehmen und Mittelständler bleiben bei der Roboterautomation jedoch häufig noch außen vor. Denn bei ihnen stehen Fragen im Raum, wie: Haben wir das Knowhow, um den Roboter in Betrieb zu nehmen und auf unsere Anforderungen anzupassen? Oder: Ist die Lösung so flexibel, dass sie auch verschiedene Aufgaben übernehmen kann?

Diese und ähnliche Bedenken hatte auch die mittelständische Firma Moser Zerspanungstechnik aus Kressbronn am Bodensee. Der erfolgreiche Familienbetrieb ist auf Dreh- und Frästeile spezialisiert und fertigt hauptsächlich für Kunden aus den Bereichen Elektronik, Sondermaschinenbau sowie Luft- und Raumfahrt. Für Juniorchef Hannes Moser sind die Automatisierung des Unternehmens und die damit verbundenen Wettbewerbsvorteile für Produktion und Belegschaft eine Herzensangelegenheit, für die er mit einer kollaborativen Robotiklösung der Firma TQ eine passende Lösung gefunden hat. So profitiert der Fertigungsbetrieb heute nicht nur von einer großen Steigerung bei Prozesssicherheit und -geschwindigkeit, sondern auch von erheblichen Arbeitserleichterungen für seine Mitarbeiter. Das Fazit nach nur drei Monaten Einsatzzeit des Panda-Roboters von Franka Emika ist so gut, dass Moser bereits einen zweiten Roboter in Auftrag gegeben hat. Doch auch bei Moser galt es zunächst einmal herauszufinden, ob die Automatisierung der gewünschten Fertigungsprozesse überhaupt möglich und rentabel ist.

Unverbindlicher Prozesscheck

„Wir wollten mit möglichst wenig monetärem Einsatz erst einmal testen, ob eine Robotiklösung für unseren Bedarf generell in Frage kommt“, erinnert sich Hannes Moser. Um das herauszufinden, stellte er eine Machbarkeitsanfrage an verschiedene Roboterhersteller. Von der Firma TQ kam schließlich die entscheidende Reaktion. „Wir wurden gebeten, ein Video des betreffenden Prozesses einzuschicken, das TQ dann unverbindlich analysiert hat und uns bestätigen konnte, dass unser Vorhaben mit einem kollaborativen Roboter von Franka Emika abbildbar ist“. Hierfür hat die Fima Moser ein Beispiel des zu fertigenden Bauteils sowie den betreffenden Entgratdorn vorab zu TQ geschickt. Dort wurde im Franka-Solution-Center ein Testprozess aufgebaut und die Durchführbarkeit der Anfrage per Video dokumentiert. Danach ging alles ganz schnell: TQ brachte zum Ersttermin gleich einen Versuchsroboter mit, den das Team von Moser Zerspanungstechnik sofort in der Fertigung aufbauen und prüfen konnte, wie sich der Prozess an der entsprechenden Maschine automatisieren lässt. Die ersten Ergebnisse waren gleich erzielt und die Firma Moser bekam daraufhin das Angebot, das Set-up eine Woche lang zu testen und fein zu justieren. Der eingesetzte Franka-Emika-Roboter kann die verschiedenen, zu automatisierenden Bewegungsabläufe per handgeführter, manuelle Vorgabe lernen und lässt sich einfach und intuitiv über ein Touchdisplay bedienen. Für die Programmierung verschiedener Abläufe (z.B. das Greifen eines Gegenstandes oder Wiederholungen eines Vorgangs) werden anschließend aus einem Menü per Drag&Drop auf dem Laptop verschiedene Apps ausgewählt, angeordnet und der Roboter führt sie dann aus.

Einfache Bedienbarkeit des Cobots spart Umrüstzeit

Die Maschine, an der der Cobot bei Moser angeschlossen ist, bearbeitet ein großes Produktportfolio mit vielen, verschiedenen Artikelnummern. Um den Cobot anzulernen, wurde dieser vor der betreffenden Drehmaschine auf einen entsprechend stabilen Tisch montiert. „Wir haben eine Lösung gesucht, mit der wir eine deutliche Zeiteinsparung beim Ein- und Umrüsten auf die verschiedenen Bauteile erzielen können. Daher war eine wesentliche Vorgabe für das neue Anwendungssystems, dass es mit geringer Computeranwendungserfahrung leicht zu bedienen und umzurüsten ist. Genau das ist der Fall. Das System ist so ausgelegt, dass es die Anwender schnell selbst kennenlernen und umprogrammieren können – ohne Robotervorkenntnisse. Nach nur einer Testwoche konnten alle den Roboter intuitiv bedienen – wie schnell und einfach das geht, hat mich schon überrascht“, so Moser.

Steigerung der Prozessgeschwindigkeit

Der konkrete Anwendungsfall bei Moser sieht folgendermaßen aus: Der Cobot nimmt das Bauteil aus einer Teilerutsche ab, legt es in die Maschine (Drehmaschine) ein, nimmt es nach der Bearbeitung wieder aus der Maschine heraus und wirft es schließlich als Schüttgut in eine Kiste ab. „Das System läuft problemlos“ freut sich Moser. Gefragt nach den größten Vorteilen der neuen Installation, erläutert er: „Zum einen ist die Qualität jetzt gleichbleibend auf höchstem Niveau, da der Roboter den Prozess immer exakt gleich ausführt und manuelle Fehlerquellen wegfallen. Und der Roboter macht auch keine Pause und braucht keinen Urlaub“, schmunzelt Moser. Das Unternehmen profitiert aufgrund des Cobots von einer hohen Steigerung der Prozessgeschwindigkeit und konnte somit seine Produktivität stark erhöhen. „Rückblickend auf die ersten drei Monate können wir jetzt schon sagen, dass wir einen sehr hohen ROI erzielen konnten, der Roboter hat sich jetzt schon amortisiert“, freut sich Moser.

Spürbare Arbeitserleichterung

Die höhere Prozesssicherheit und -geschwindigkeit sowie die Produktivitätssteigerung sind nicht die einzigen Vorteile des Cobot-Systems. Auch die Mitarbeiter an der Maschine profitieren in ihrem Arbeitsalltag von der neuen Lösung: „Der Roboter macht uns das Leben wirklich leichter“, bestätigt Jonas Fürst, Zerspanungsmechaniker bei Moser. „Das System ist sehr einfach zu bedienen und es nimmt uns schwere und monotone Tätigkeiten ab, z.B. das körperlich anstrengende Aufpressen von Hülsen, das früher noch manuell passierte. Dieser Prozess funktioniert jetzt komplett automatisiert.“ Auch freut sich das Team in der Fertigung über Erleichterungen und Zeiteinsparungen beim Umrüsten. „Ich kann den Roboter ganz einfach so programmieren, dass er das Umrüsten übernimmt, das geht viel schneller, als wenn das Mitarbeiter übernehmen müssen. Da sparen wir viel Zeit“, so Fürst weiter. Sein Resümee: „Wenn man hohe Stückzahlen bearbeitet und mit Eintönigkeit und körperlicher Anstrengung zu kämpfen hat, dann sind Cobots hier definitiv die Zukunft, da bin ich mir sicher. Und die Mitarbeiter können sich dann auf die Aufgaben konzentrieren, bei denen wirklich ihre Fingerfertigkeit sowie individuelles Knowhow gefragt sind“.

Einhaltung der Liefertermine trotz Systemausfall

Ein weiterer, entscheidender Faktor bei der Wahl der Lösung war die Erreichbarkeit und Zuverlässigkeit des Service-Teams von TQ. „In der Testwoche hatten wir viel Telefonkontakt, da sich das Team damals in die neue Lösung eingearbeitet hatte – das hat alles super funktioniert“, so Moser. Dass der Service auch im Notfall reibungslos funktioniert, zeigte sich bei einem Systemausfall. Nach kurzer telefonischer Abklärung bekam Moser Zerspanungstechnik sofort einen Ersatzroboter geliefert und konnte die Produktion nach nur 48 Stunden wie gewohnt fortsetzen. „Damals war schnell klar, dass nur ein Austausch Sinn macht, da wir schnell weiterarbeiten mussten, um unsere Liefertermine einhalten zu können. Das ist uns auch gelungen, obwohl sich in den zwei Tagen natürlich schon einiges angestaut hatte. Aber das war kein Problem, denn der Ersatzroboter hat dann einfach länger in die Nacht hineingearbeitet, so konnten wir die Zeit schnell wieder aufholen“, so Moser.

Blick in die Zukunft

Bei Moser ist man so zufrieden, dass TQ mittlerweile die Bestellung für einen zweiten Cobot erhalten hat. Mit dem ersten Cobot konnte die Firma die Arbeit von ursprünglich zwei Maschinen bereits zusammenlegen und bildet aktuell über das System alle Produkte ab, für die zuvor zwei Maschinen nötig waren. Das Umrüsten auf andere Artikelnummern können die Mitarbeiter selbst programmieren – ein großer Vorteil. Warum also jetzt noch ein zweiter Cobot? „Mit dem zweiten Roboter haben wir noch mehr Ausweichmöglichkeiten, falls es an der einen Maschine mal ein Problem geben sollte. Und generell können wir dann sämtliche Artikelnummern, die wir fertigen, auf zwei Robotern abbilden – das ist unser Ziel“, erläutert Moser.