Steigerung der Prozessgeschwindigkeit

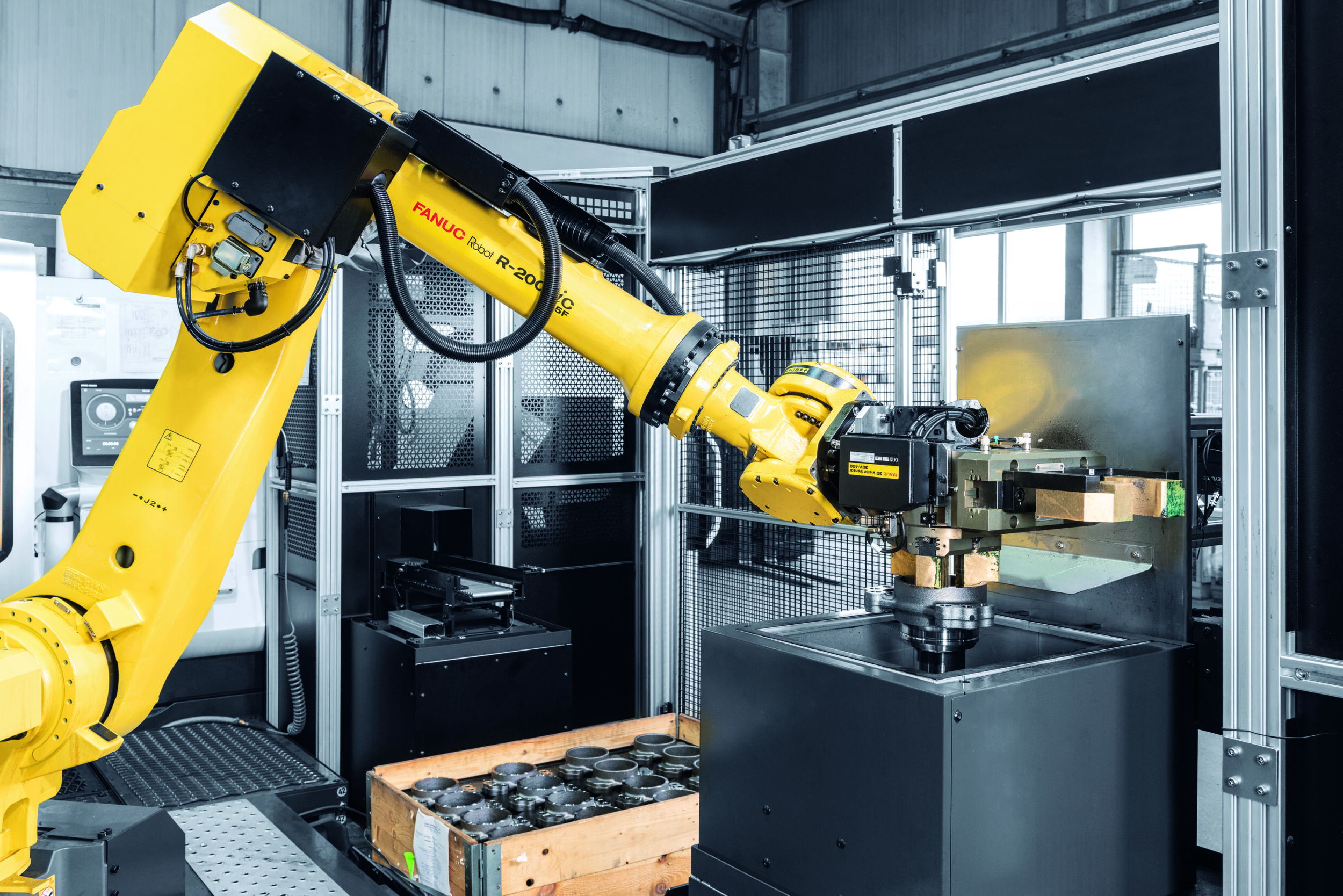

Der konkrete Anwendungsfall bei Moser sieht folgendermaßen aus: Der Cobot nimmt das Bauteil aus einer Teilerutsche ab, legt es in die Maschine (Drehmaschine) ein, nimmt es nach der Bearbeitung wieder aus der Maschine heraus und wirft es schließlich als Schüttgut in eine Kiste ab. „Das System läuft problemlos“ freut sich Moser. Gefragt nach den größten Vorteilen der neuen Installation, erläutert er: „Zum einen ist die Qualität jetzt gleichbleibend auf höchstem Niveau, da der Roboter den Prozess immer exakt gleich ausführt und manuelle Fehlerquellen wegfallen. Und der Roboter macht auch keine Pause und braucht keinen Urlaub“, schmunzelt Moser. Das Unternehmen profitiert aufgrund des Cobots von einer hohen Steigerung der Prozessgeschwindigkeit und konnte somit seine Produktivität stark erhöhen. „Rückblickend auf die ersten drei Monate können wir jetzt schon sagen, dass wir einen sehr hohen ROI erzielen konnten, der Roboter hat sich jetzt schon amortisiert“, freut sich Moser.

Spürbare Arbeitserleichterung

Die höhere Prozesssicherheit und -geschwindigkeit sowie die Produktivitätssteigerung sind nicht die einzigen Vorteile des Cobot-Systems. Auch die Mitarbeiter an der Maschine profitieren in ihrem Arbeitsalltag von der neuen Lösung: „Der Roboter macht uns das Leben wirklich leichter“, bestätigt Jonas Fürst, Zerspanungsmechaniker bei Moser. „Das System ist sehr einfach zu bedienen und es nimmt uns schwere und monotone Tätigkeiten ab, z.B. das körperlich anstrengende Aufpressen von Hülsen, das früher noch manuell passierte. Dieser Prozess funktioniert jetzt komplett automatisiert.“ Auch freut sich das Team in der Fertigung über Erleichterungen und Zeiteinsparungen beim Umrüsten. „Ich kann den Roboter ganz einfach so programmieren, dass er das Umrüsten übernimmt, das geht viel schneller, als wenn das Mitarbeiter übernehmen müssen. Da sparen wir viel Zeit“, so Fürst weiter. Sein Resümee: „Wenn man hohe Stückzahlen bearbeitet und mit Eintönigkeit und körperlicher Anstrengung zu kämpfen hat, dann sind Cobots hier definitiv die Zukunft, da bin ich mir sicher. Und die Mitarbeiter können sich dann auf die Aufgaben konzentrieren, bei denen wirklich ihre Fingerfertigkeit sowie individuelles Knowhow gefragt sind“.

Einhaltung der Liefertermine trotz Systemausfall

Ein weiterer, entscheidender Faktor bei der Wahl der Lösung war die Erreichbarkeit und Zuverlässigkeit des Service-Teams von TQ. „In der Testwoche hatten wir viel Telefonkontakt, da sich das Team damals in die neue Lösung eingearbeitet hatte – das hat alles super funktioniert“, so Moser. Dass der Service auch im Notfall reibungslos funktioniert, zeigte sich bei einem Systemausfall. Nach kurzer telefonischer Abklärung bekam Moser Zerspanungstechnik sofort einen Ersatzroboter geliefert und konnte die Produktion nach nur 48 Stunden wie gewohnt fortsetzen. „Damals war schnell klar, dass nur ein Austausch Sinn macht, da wir schnell weiterarbeiten mussten, um unsere Liefertermine einhalten zu können. Das ist uns auch gelungen, obwohl sich in den zwei Tagen natürlich schon einiges angestaut hatte. Aber das war kein Problem, denn der Ersatzroboter hat dann einfach länger in die Nacht hineingearbeitet, so konnten wir die Zeit schnell wieder aufholen“, so Moser.