Schweißen von Strangpressprofilen

Laser-Hybrid-Verfahren mit Roboter

Beim Schweißen von Strangpressprofilen bietet das Laser-Hybrid-Verfahren gegenüber dem weit verbreiteten Rührreibschweißen (Friction Stir Welding) entscheidende Vorteile: Es ist verschleißarm, Materialüberstände sind kein Problem und mit dem Verfahren lassen sich sowohl Stumpf- wie auch Kehlnähte schweißen. Deshalb investierte der Automobilzulieferer Alu Menziken in ein Laser-Hybrid-Schweißsystem für die Fertigung von Batteriewannenkomponenten.

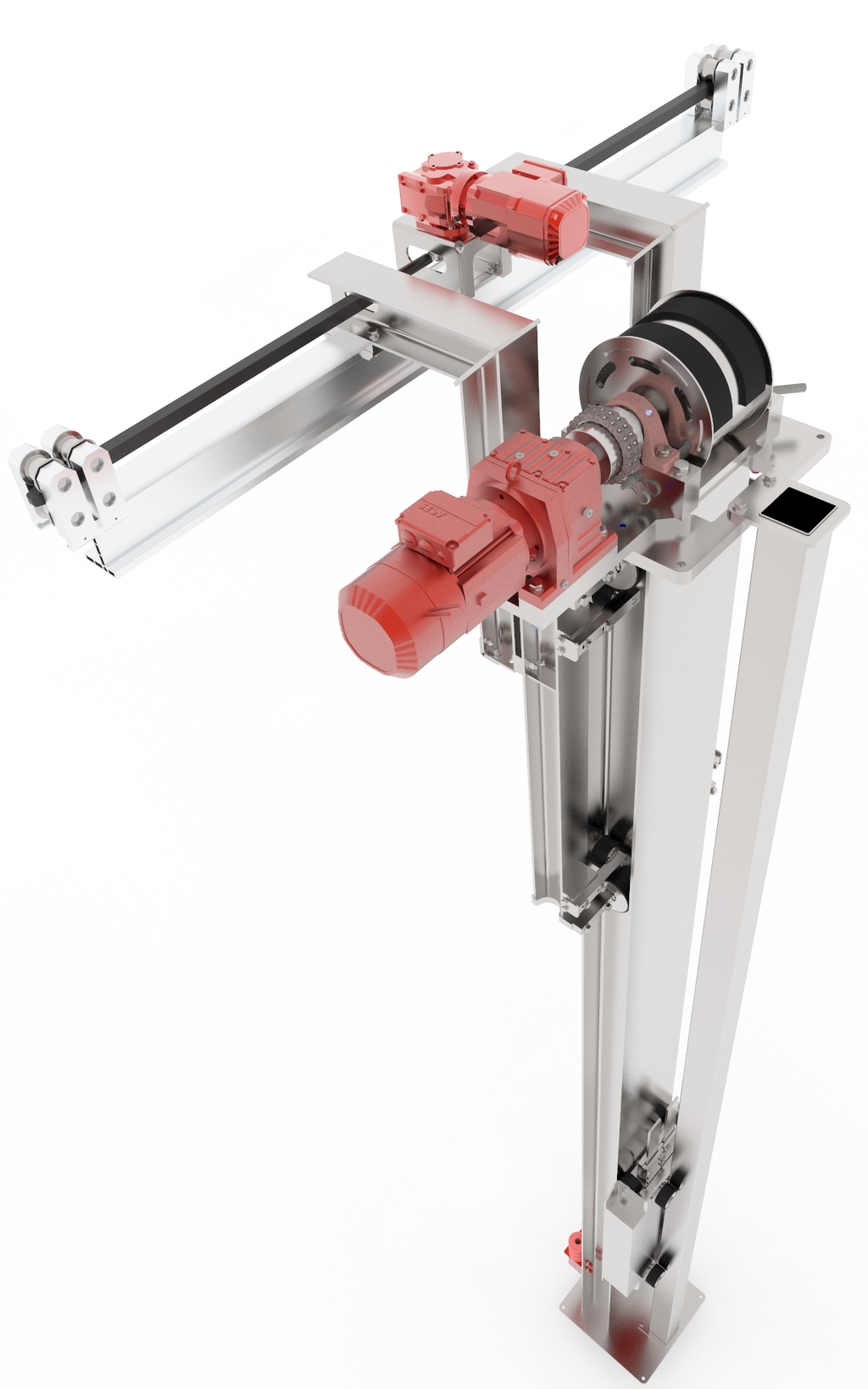

Der Automobilzulieferer Alu Menziken setzt beim Schweißen von Stangenpressprofilen Roboter von Fanuc und Schweißtechnik von Fronius ein. (Bild: Fronius International GmbH)

Die Firma Alu Menziken Euromotive produziert moderne Aluminium-Leichtbaukomponenten und -systeme für die Automobil- und Luftfahrtindustrie. Im Segment Automotive haben sich die Österreicher als Zulieferer für Premiumhersteller, Sportwagenbauer und die E-Mobilität einen Namen gemacht. Typische Komponenten und Baugruppen sind Crash-Management-Systeme, Sitzstrukturen, Überrollsysteme und Batterieboxen. Bevor die Prototypen von Batteriewannenelementen entstehen, werden sämtliche Konstruktionszeichnungen auf ihre Machbarkeit hin überprüft und der Prozessablauf simuliert. Es wird getestet, ob alle Teile schweiß- und fügetechnisch realisierbar sind und bei Bedarf werden Korrekturen wie die Vergrößerung eines Radius oder die Änderung eines Stegs vorgeschlagen.

Das Laser-Hybrid-Schweißen der Längsnähte erfolgt mit Hilfe eines Fanuc-Roboters. (Bild: Fronius International GmbH)

Dichtheit als oberstes Gebot

Die Automobilbranche fordert nahezu ebene und verzugsfreie Schweißergebnisse. Gleichzeitig werden die Komponenten immer großflächiger und schwieriger in reproduzierbarer Qualität zu schweißen. Noch bevor Batteriewannen millimetergenau in die Chassis der Fahrzeuge eingepasst werden, sind sie einer Dichtheitsprüfung zu unterziehen. Der Grund: Sämtliche Batteriewannen müssen nicht nur luftdicht, sondern auch spritzwassergeschützt sein. Wegen der hohen Anforderungen an Oberflächenbeschaffenheit, Wärmeleitfähigkeit oder Sauberkeit ist das Schweißen von Aluminium besonders anspruchsvoll. Es erfordert nicht nur umfangreiches Wissen in Bezug auf die Nahtvorbereitung oder das Erstellen der Schweißparameter, sondern auch auf die richtige Schweißreihenfolge, die verhindern soll, dass sich einzelne Wannenelemente verformen. Alu Menziken ist nach ISO3834-2 TÜV zertifiziert und beschäftigt neben qualifizierten Schweißexperten eine externe Schweißaufsicht als wesentlichen Bestandteil seines Qualitätsmanagementsystems. Geschweißt werden hauptsächlich Aluminium-Legierungen der Serie 5000-7000.

Laser-Hybrid-Schweißen bei Strangpressprofilen

Alu Menziken setzt bei Strangpressprofilen gezielt auf das Laser-Hybrid-Schweißen. Das Verfahren erlaubt das Schweißen von Kehlnähten und vermeidet unnötige Auslaufbereiche. Laser-Hybrid kombiniert einen Laserstrahl mit einem MIG-Schweißprozess in einer gemeinsamen Prozesszone. Der stark gebündelte, auf die Schweißnaht gerichtete Lichtstrahl besitzt eine sehr hohe Energiedichte. Seine Energie verdampft das Aluminium und dringt tief in den Grundwerkstoff ein. Der dem Laser folgende MIG-Prozess dient zum Füllen der Naht und bewirkt eine optimale Flankenanbindung. Die zusätzlich eingebrachte Wärme gibt dem Material Zeit zum Ausgasen und vermindert somit die Porenanfälligkeit im Vergleich zum reinen Laserschweißen. Norbert Dickinger, Produktionsleiter bei Alu Menziken, kennt die Vorteile: „Wir können mehrere Batteriewannenkomponenten in einem einzigen Arbeitsgang schweißen und steigern unseren Output durch hohe Schweißgeschwindigkeiten – aufgrund des vom Laser stabilisierten Lichtbogens. Gleichzeitig reduziert sich der Bauteilverzug durch die geringe Streckenenergie.“

Schweißzelle mit Roboter

Das Projekt wurde partnerschaftlich abgewickelt: Maschinenbau und Schweißtechnik kamen von Fronius Welding Automation, Roboter und Faserlaser von Fanuc. Gute Erfahrungen mit Fronius hat Alu Menziken schon zuvor sammeln können, da bereits seit längerem Schweißstromquellen der Serien TPS und TPS/i für das Hand- und Roboterschweißen erfolgreich im Einsatz sind. Bei diesem Projekt schweißte Fronius, noch bevor die neue Roboterschweißzelle konzipiert war, die ersten Versuche am F&E-Standort in Thalheim. Nach zufriedenstellenden Ergebnissen wurde die Anlage entworfen und gefertigt. Im nächsten Schritt stellte Alu Menziken eine Schweißvorrichtung mit Nullpunkt-Spannsystem für weitere Versuche und Parameterermittlungen zur Verfügung. Anschließend wurde die Roboterschweißzelle samt H-Positionierer am Standort Ranshofen aufgebaut. „Gemeinsam mit Fronius haben wir dann sämtliche Parameter angepasst.“, ergänzt Dickinger. Bei der Automatisierung des Schweißsystems entschied sich Alu Menziken bewusst für Fanuc: Der Spezialist lieferte nicht nur den Roboter, sondern auch die Laserquelle. Ein Vorteil, der sich in der guten Synchronisation von Robotergeschwindigkeit und Laserleistung widerspiegelt. Weitere Pluspunkte waren die Bedienerfreundlichkeit und die einfache Programmierbarkeit des Roboters.

Für unterschiedliche Bauteilgrößen gerüstet

Bis zu einer bestimmten Baugruppengröße können verschiedene Strangpressteile geschweißt werden, wobei der maximale Schweißbereich 2.800×2.000mm und das Bauteilgewicht pro Positioniererseite 500kg betragen. Der Fertigungsprozess läuft teilautomatisiert: Nachdem der Werker die Aluminiumbauteile auf einem H-Positionierer platziert hat, aktiviert er den durch eine Sicherheitslichtschranke abgesicherten automatischen Spannprozess. Anschließend schwenkt der H-Positionierer in die Laserschutzkabine und der Schweißroboter fährt in Startposition. Das Schweißprogramm läuft automatisch ab, wie auch die Brennerreinigung nach vorgegebenen Reinigungszyklen. Nach Beendigung bewegt sich der Roboter in Warteposition und der H-Positionierer dreht das fertig geschweißte Bauteil aus der Kabine. Zum Schluss wird das Werkstück automatisch entspannt und kann entnommen werden. Für Sven Esterbauer, Schweißtechnologe bei Alu Menziken, bietet die Anlage wichtige Vorteile: „Die Fronius-Systemsteuerung ist so intuitiv, dass ein neuer Bediener die Anlage innerhalb weniger Minuten bedienen kann. Aufgrund des großen Touchscreens behält man stets den vollen Überblick über den gesamten Prozess – inklusive Roboterposition, Prozessparameter und Nahtverfolgung.“