Neue Linie für Backöfen

Das war auch vor etwa zwei Jahren so. Die Entwicklungsabteilung arbeitete an einer völlig neuen Backofenlinie, basierend auf einer modularen Plattform für mehrere verschiedene Gerätetypen. In der Anlagenplanung sinnierten die Ingenieure über Fertigungs- und Logistikkonzepten, als die Frage nach dem am besten geeigneten Transfersystem im Raum stand, auf dem – Werkstückträgern gleich – die neuen Backöfen montiert und geprüft werden sollten. „Entsprechend unseres Plattformkonzeptes brauchten wir ein modulares Transfersystem, das sich an unsere jeweiligen Produktionsanforderungen so flexibel anpassen beziehungsweise erweitern lässt, dass wir darauf sämtlich aktuellen und künftigen Backofentypen montieren können – selbst in Losgröße Eins“, erinnert sich Roman Janser. Doch woher nehmen? Janser, Cathomas und Kollegen machten sich 2017 auf der Fachmesse Motek in Stuttgart kundig und trafen dort auf die Firma Schnaithmann Maschinenbau. Dann ging es relativ schnell: Noch im Oktober des gleichen Jahres schickte V-Zug eine konkrete Anfrage nach einem Transfersystem an Schnaithmann. Vertriebsingenieure reisten nach Zug, um gemeinsam mit dem V-Zug-Team die Spezifikationen des gewünschten Systems und die Terminierung zu besprechen. Verständigt hatte man sich dabei auf ein Staukettenförderer-System, das sowohl den geforderten technischen Spezifikationen hinsichtlich Traglast, Bauhöhe, Indexierung und Steuerung Rechnung trug, als auch die gewünschte Modularität, Skalierbarkeit und Wiederverwendbarkeit bot. Im Januar 2018 war der Lieferauftrag unter Dach und Fach. Weil die neuen Backofentypen so schnell wie möglich auf den Markt kommen sollten, wurde ein Zweistufenplan festgelegt: Stufe eins umfasste die Lieferung, Installierung und Inbetriebnahme des Transfersystems im Prüfbereich bis Juni 2018, in Stufe zwei sollte das gleiche bis zum Jahresende im Montagebereich geschehen.

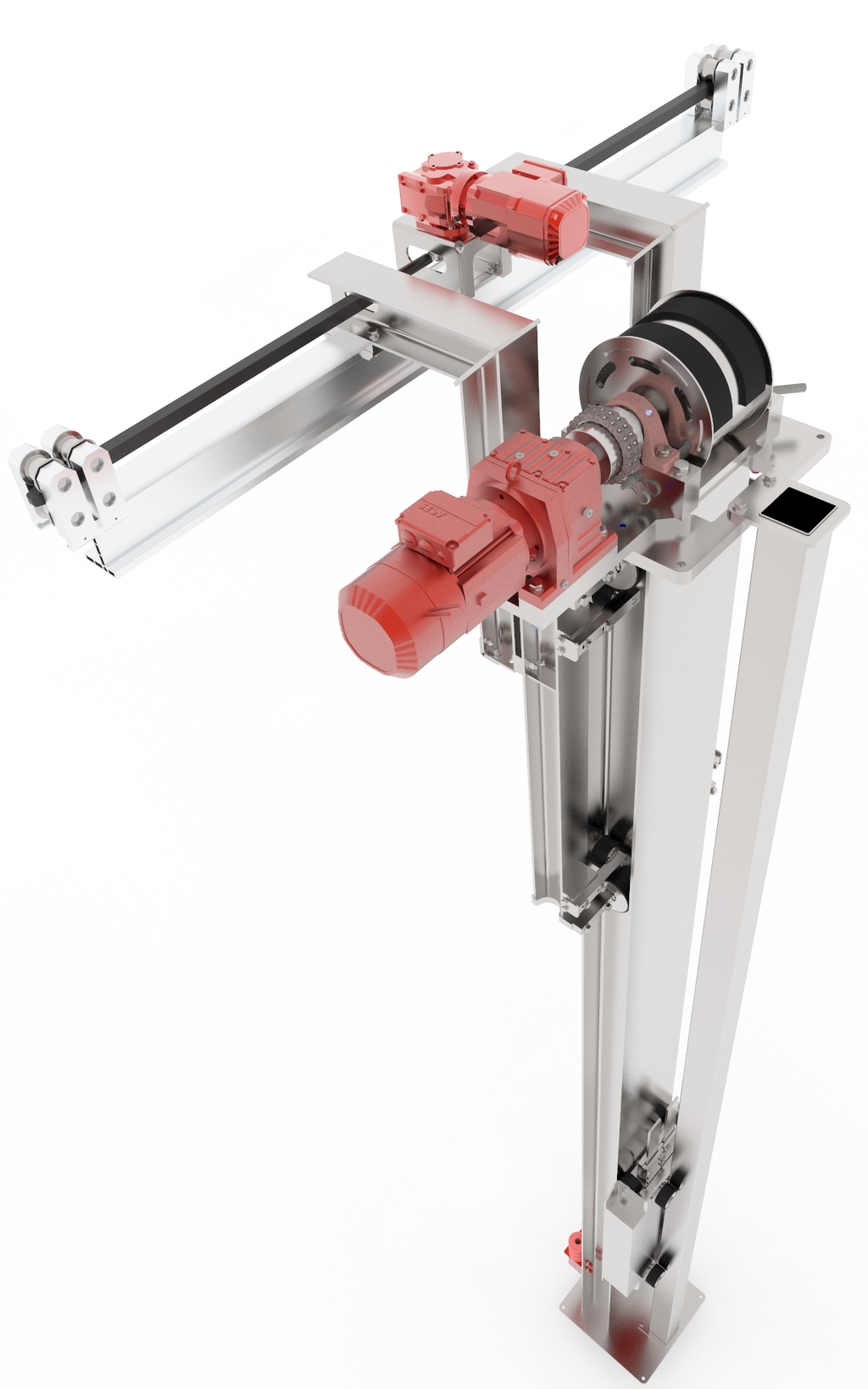

Größe und Gewicht der Backöfen waren für Schnaithmann kein Problem: Die Systeme transportieren bis zu 350kg schwere und 80cm breite Werkstücke. (Bild: TeDo Verlag GmbH)

Prüfbereich im Zwischengeschoss

Dabei galt es, eine räumliche Besonderheit zu bewältigen: Der Prüfbereich liegt in einem Zwischengeschoss oberhalb des Montagebereiches. Auf dieses Niveau mussten die Backöfen angehoben werden. Zwar existierte ein Lift, der aber war nicht kompatibel mit dem gewünschten Transfersystem. Es musste also ein neuer Lift her. Schnaithmann hatte bereits ähnliche in der Montage bei einem Automobilhersteller installiert. „Die Art und Weise, wie diese Aufgabe gelöst worden ist, zeigt die großen Erfahrungen des Unternehmens im Sondermaschinenbau“, betont Cathomas. „Überhaupt war die Zusammenarbeit schon ab der Planungsphase sehr eng und gut.“ Dem pflichtet auch Wolfgang Schneider bei, Key Account Manager bei Schnaithmann. Sämtliche Abstimmungen seien auf dem kurzen Dienstweg gelaufen. Das halte man im eigenen Unternehmen ebenso. Vertriebsingenieure und Konstrukteure, die ein Projektteam bilden, sitzen quasi Tisch an Tisch. So hätten alle Beteiligten jederzeit den gleichen Kenntnisstand über den Verlauf des jeweiligen Projektes. Und für jeden Kunden gibt es ausschließlich einen einzigen Ansprechpartner: den Projektleiter. „Für uns waren weniger die geforderten technischen Spezifikationen die große Herausforderung, sondern der straffe Terminplan“, erklärt Schneider. „Auch wir fertigen standardisierte Komponenten auf Lager, um Lieferzeiten kurz zu halten. Die betragen normalerweise zwischen acht und zwölf Wochen, aber bei einer solchen Anlage braucht man schon deutlich mehr Zeit. Gewicht und Größe der Öfen waren für unsere Transfersysteme kein Problem, aber wir sollten den einen Teil der Anlage bei noch laufender Produktion innerhalb eines zweiwöchigen Terminfensters installieren und in Betrieb nehmen. Den anderen Teil in den Betriebsferien zwischen Weihnachten und Neujahr.“

Installation bei laufendem Betrieb

Die Umsetzung vor Ort war dann vornehmlich die Aufgabe des Teams um Cathomas und Janser. Der Montageleiter erinnert sich an etwa 40 Umzüge vor, während und nach der Installation des Transfersystems. Da wurden Teile der Montagestrecke samt Automatikstationen ab- und an einer freigeräumten Fläche wieder aufgebaut – zum einen, um für ein paar Tage weiterhin fertigen zu können, und zum anderen, um Platz für das neue Transfersystem zu schaffen. Die Servicetechniker und Programmierer von Schnaithmann hätten die Installation und Inbetriebnahme professionell bewerkstelligt, lobt Cathomas. Selbst das eine oder andere Schnittstellenproblem, das es trotz der genauen Planung bei der Integration doch gegeben hat, wurde unspektakulär gelöst. Das zu erwähnen ist wichtig: Denn mit dem neuen Transfersystem hat V-Zug auch den Automatisierungsgrad innerhalb der Backofenmontage erhöht. „Es bringt überhaupt nichts“, begründet Janser, „ein zukunftsweisendes Transfersystem zu installieren, und die Fertigungstechnik auf einem Stand zu belassen, der nicht mehr den aktuellen und künftigen Anforderungen entspricht.“ Und so arbeiten dort, wo bislang Handarbeit herrschte, heute Mehrspindel-Schraubautomaten. Auch das Aufbringen der Wärmeisolierung erfolgt nicht mehr manuell sondern automatisch. Und es gibt noch weitere Beispiele. Seit knapp neun Monaten ist nun das Transfersystem in Betrieb und das Fazit von Janser fällt positiv aus: „Wir hatten bislang keinerlei Probleme. Die Verfügbarkeit des Systems ist sehr hoch. Wir lasten es zwar taktzeitmäßig noch nicht ganz aus. Aber das wird mit den nachfolgenden Backofentypen kommen.“ (mli)