100-prozentige Inline-Prüfung beim VW-Werk Września in Polen

Im Fertigungstakt

2018, wenn die Produktion auf Hochtouren läuft, sollen im neuesten VW-Werk in Września jährlich 100.000 Crafter und der baugleiche MAN TGE vom Band rollen. Um trotz der dann zur Auswahl stehenden knapp 60 Grundvarianten die hohen Design- und Funktionsversprechen einzulösen, setzt VW in Polen auf moderne Fertigungsanlagen und verschiedene optische Messverfahren.

Beim Fahrzeug-Unterboden, der aufgrund der Modellvielfalt am stärksten variiert, werden zwischen 82 und 122 Messpunkte hinsichtlich der festgelegten Toleranzvorgaben geprüft. (Bild: Carl Zeiss AG)

Bei keinem anderen Automobiler, ist sich der VW-Qualitätsverantwortliche in Polen, Werner Steinert, sicher, „wird im Messraum derart stark auf optische Messverfahren gesetzt, wie hier in Września.“ Wobei die Bezeichnung Messraum ein falsches Bild erweckt, denn mit ca. 1.550m2 und einer Höhe von 14m ist der konstant auf 20°C temperierte Raum eine riesige Halle. Sie beherbergt neben mehreren Rüstplätzen einen Messplatz mit vier Koordinatenmessgeräten und sechs Messplätze, an denen mit optischen Sensoren gearbeitet wird. Ein Konzept, das Steinert selbst entwickelte. Teil des Konzeptes ist auch eine im Messraum stehende Offline-Station mit vier AIMax-Sensoren von Carl Zeiss, die analog der in der Fertigung eingesetzten Inline-Stationen aufgebaut ist. An der Station im Messraum programmieren die polnischen Ingenieure die Software für mehrere Inline-Stationen. Überspielt wird die Software, die die Roboter steuert, per Mausklick. In der Fertigung gibt es dann nur eine kurze zeitliche Verzögerung, wenn das neue Programm anläuft. „Hätten wir die Offline-Station nicht, müssten wir permanent die Fertigung unterbrechen, um an den Inline-Stationen zu programmieren“, so Steinert. Ein Punkt, der angesichts der vielen Crafter-Varianten und den damit verbundenen zahlreichen notwendigen Messprogrammen laut Steinert die Erreichung der ehrgeizigen Fertigungsziele torpediert hätte.

AIMax ermöglicht mit hoher Auflösung und flexibler Beleuchtungssteuerung eine ideale Kontrastierung von Auswerte-Features. (Bild: Carl Zeiss AG)

Roboterbasierte 3D-Inline-Messtechnik

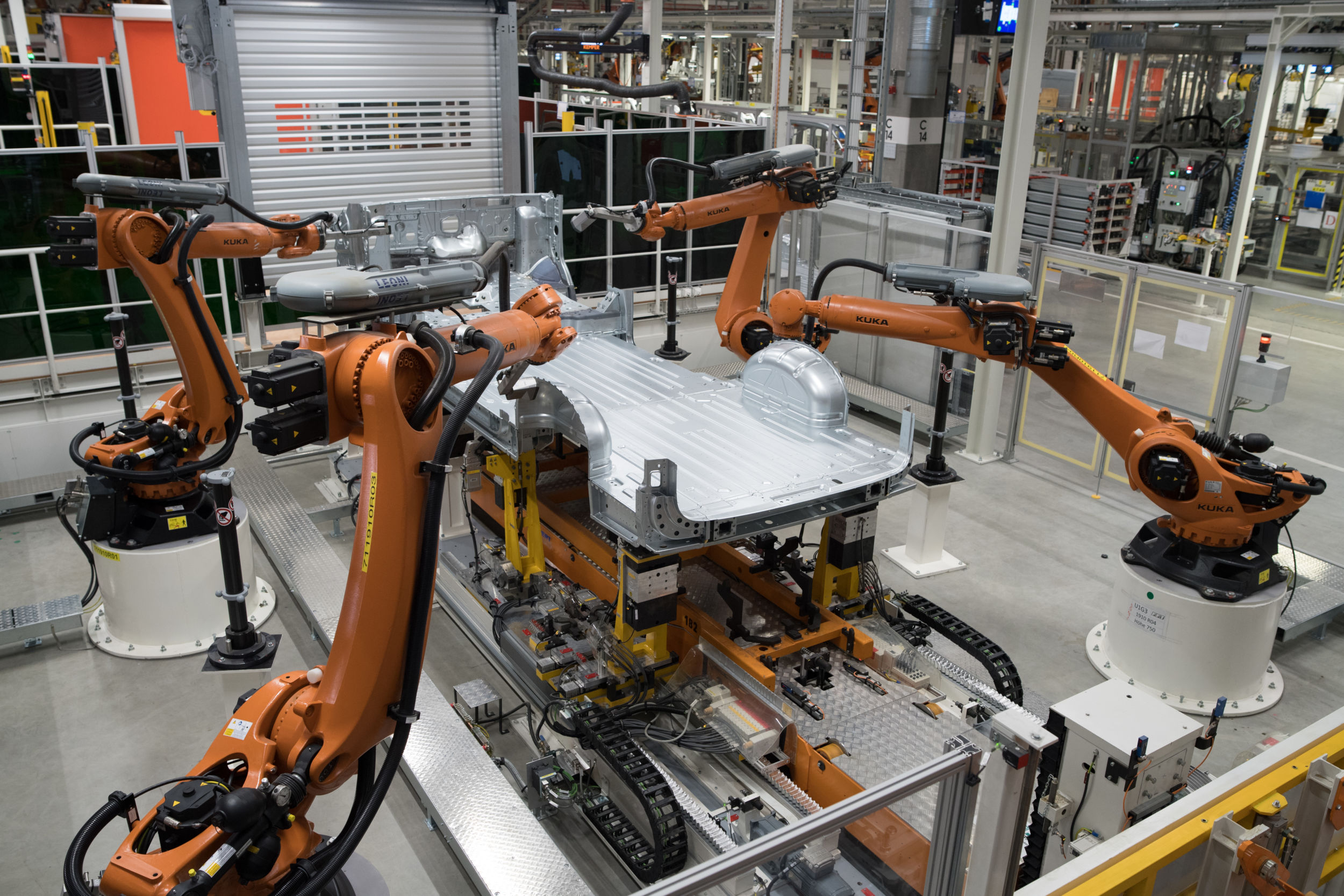

Damit alle 3,5min ein Crafter das Werk verlassen kann, muss auch die eingesetzte Inline-Messtechnik den zeitlichen Vorgaben aus der Fertigung entsprechen. Neben der hohen Grundgenauigkeit der Sensoren beeindruckte Steinert auch die Schnelligkeit des von Zeiss angebotenen Systems. „Wir wollten die beste roboterbasierte 3D-Inline-Messtechnik am Markt“, begründet der seit 25 Jahren für VW arbeitende Manager heute seine 2015 getroffene Entscheidung. Nach den ersten Produktionswochen steht für Steinert fest: „Das Inline-Konzept ist aufgegangen“. Alle fünf Stationen arbeiten einwandfrei. Geprüft wird in Polen zu 100 Prozent. Das heißt, jedes Karosserieteil – vom Unterboden bis hin zu den Seitenteilen – durchläuft eine entsprechende Inline-Messstation. Beim Unterboden, der aufgrund der Modellvielfalt am stärksten variiert, werden zwischen 82 und 122 Merkmale hinsichtlich der festgelegten Toleranzvorgaben geprüft. Damit der gesamte Prüfprozess reibungslos läuft, übergibt ein RFID-Chip am Unterboden die notwendigen Informationen zur Auswahl des entsprechenden Messprogramms an die Inline-Station. Das heißt, ohne menschlichen Eingriff weiß die Software bereits beim Auflegen des zu messenden Unterbodens, welches Unterprogramm zur Steuerung der vier Messroboter gestartet werden muss. In diesem ist genau definiert, welches Merkmal wann und wie mit den Sensoren geprüft wird. Läuft das Messprogramm an, erwachen alle vier Roboterarme gleichzeitig aus ihrer Ruheposition. Leise fiepend und wendig fahren sie in drei Minuten die bis zu 8m langen Karosserieteile ab. Zwischendurch führen sie die Sensoren zu einer der sechs in der Station fest montierten Säulen heran. An diesen sogenannten Artefakten befinden sich Kugeln, die die Sensoren regelmäßig aus drei Positionen messen. Mit den so erfassten Daten kalibriert sich das Messsystem immer wieder neu. Ein notwendiges Vorgehen, um die hohe Präzision des Messvorgangs zu gewährleisten. Denn die Wärme, die die Motoren der Roboterarme abgeben, würde ohne Software-seitige Berücksichtigung die Genauigkeit des gesamten Systems negativ beeinflussen.

Optische Prüfung im Fertigungstakt

Damit auch schwer zu erreichende Merkmale an den Karosserieteilen geprüft werden können, werden Sechsachsroboter eingesetzt, die über einen großen Bewegungsradius verfügen. Und aufgrund der kompakten Bauweise des Sensors (155x134x125mm) können die geometrischen Merkmale auch in engen bzw. schwer zugänglichen Karosseriebereichen geprüft werden. „Das macht den Sensor für eine Inlineprüfung so interessant“, findet Steinert. Auch die Kombination von drei Messprinzipien – der Mehrlinientriangulation, der Grauwertbildverarbeitung sowie einer Schattenauswertung – in einem Sensor sind für den Karosseriebau ein Pluspunkt. Denn so lassen sich mit dem System auch komplexe Geometriemerkmale wie spezielle Bohrungen, Löcher, Schraubengewinde, Schweißmuttern oder Spalt- und Bündigkeiten messen. „Schweißbolzen, und davon haben wir viele, können inline nur mit dem AIMax-Sensor gemessen werden“, betont Steinert, der das System bereits aus einem VW-Werk in Russland kannte. Die digitale Kameratechnik mit hoher Auflösung sowie einer flexiblen Beleuchtungssteuerung zur Szenenausleuchtung ermöglicht die Kontrastierung von Auswert-Features. So werden z.B. auch Muttern, die hinter einem Blech liegen, gut sichtbar. Aufgrund der adaptiven Beleuchtung lassen sich auch unterschiedliche Werkstoffe messen. Dabei geht alles sehr schnell. Die typische Messzeit inklusive Roboterbewegung beträgt bei dem Sensor 1,8 bis 3,0s pro Messposition. „Aufgrund dieser Schnelligkeit können wir viele Merkmale unserer Karosserieteile in der vorgegebenen Taktzeit prüfen. Das hilft uns, unsere Prozesse zu verbessern.“

Verbesserte Fertigung

„Alle Karosserieteile durchlaufen eine Prüfung. So erkennen wir schnell, an welchen Prozessschrauben wir drehen müssen“, betont Steinert. Für die Qualitätsmitarbeiter ist die Überwachung der Inline-Stationen dabei kein Hexenwerk. Bereits am Monitor jeder Station können sie sich anzeigen lassen, bei welchen Merkmalen und zu welchem Grad der Toleranzbereich ausgenutzt wird. „Bei 75 Prozent Toleranzausnutzung schauen wir sehr genau hin“, so Steinert. Täglich oder auch nach jeder Schicht wird geprüft, wie sich die Werte entwickeln. Was auf jeden Fall vermieden werden soll, ist der Q-Stopp, das heißt ein Fertigungsstopp aufgrund überschrittener Toleranzen. Häufig helfen bei der Klärung von Toleranzabweichungen bereits die von der Kamera des Sensors aufgenommenen und auf Wunsch gespeicherten Bilder der jeweiligen Merkmale. „So erkennen wir ohne großen Aufwand, ob sich z.B. Klebstoff in den Bohrungen befindet“, so Steinert. Das Beispiel zeigt, wie die Daten aus den Inline-Stationen den Qualitätsmanagern bei VW helfen, die Fertigungsprozesse im Werk zu verbessern, und nicht nur im eigenen Haus. Da alle Teile des Crafters zugeliefert werden, versteht sich der VW-Mitarbeiter auch als Prozessverbesserer bei den Lieferanten. Um dieser Funktion gerecht zu werden, hat der Messlaborchef einen zweiten Messraum eingerichtet. In diese Halle lädt er regelmäßig seine Lieferanten ein und ringt mit ihnen um die Einhaltung der Qualitätsvorgaben. Noch demonstriert und erklärt er den Lieferanten anhand der physischen Teile, wo er Probleme sieht und wie sie sich beheben lassen. Zukünftig will er mit Datenbrillen seine Lieferanten in die 3D-Welt ihrer gefertigten Teile mitnehmen. „Da wir optisch messen, besitzen wir ein realitätsgetreues 3D-Modell von den Werkstücken. Das werden wir nutzen, um Fehler virtuell und damit viel eindrucksvoller darzustellen“, freut sich Steinert. Er ist überzeugt, dass dias „das Qualitätsbewusstsein aller Beteiligten nochmals steigern wird“.