Mobiler Cobot mit induktiver Ladetechnik

24/7-Produktion im Reinraum

Der weltweite Bedarf Mikrochips steigt rasant an. Um der hohen Nachfrage gerecht zu werden, müssen die Produzenten ihre Fabriken weiter automatisieren. Mit dem aus einem kollaborativen Roboter und einer mobilen Plattform bestehenden KMR iiwa CR bietet Kuka eine sichere und produktivitätssteigernde Automatisierungslösung für den Transport hochempfindlicher Halbleitersubstrate (Wafer). Mithilfe der integrierten Ladetechnik von Wiferion erfüllt das System hohe Anforderungen in puncto Reinheit, Produktivität und Sicherheit.

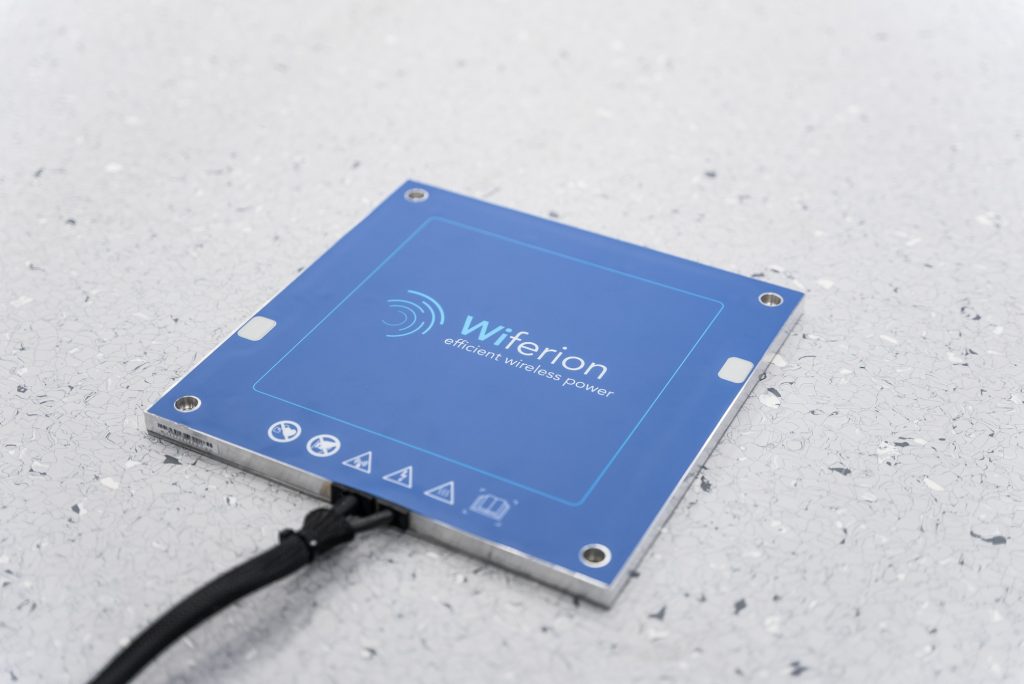

Kuka setzt bei der Energieversorgung seines Cobots auf die induktive Ladetechnik von Wiferion. (Bild: Wiferion GmbH)

Die Halbleiterindustrie boomt. Megatrends, wie das Arbeiten von zu Hause, das Wachstum künstlicher Intelligenz und die steigende Nachfrage nach Elektroautos, führen dazu, dass die Nachfrage nach Halbleitern weiter stark anzieht. Laut der Unternehmensberatung McKinsey & Company wuchs die Branche allein im Jahr 2021 um 20 Prozent. Die Berater prognostizieren, dass die weltweite Halbleiterindustrie jährlich um 6 bis 8 Prozent wachsen und bis 2030 zu einer Billionen-Dollar-Branche werden wird. Um den riesigen Bedarf an leistungsfähigen Prozessoren zu decken, investieren die Chiphersteller in neue Produktionsstandorte. Für eine moderne Chipfabrik sind Investitionskosten von mehreren Milliarden Dollar keine Seltenheit. Entsprechend hoch sind die Erwartungen an die Zuverlässigkeit und Effizienz der Smart Factories.

Der KMR iiwa CR ist eine produktivitätssteigernde Automatisierungslösung für den Transport hochempfindlicher Wafer. (Bild: Wiferion GmbH)

Wafer-Transport ist fehleranfällig

Bis aus einem Roh-Wafer ein Mikrochip wird, sind oft mehrere 1.000 Arbeitsschritte in einer aufwendig gesicherten Reinraumumgebung erforderlich. Je nach Bauteil vergehen so rund drei Monate, bis der Wafer die 24/7-getaktete Produktion verlässt. Daher spielen die Transportsysteme und die Steuerung der Anlage und der Prozesse eine entscheidende Rolle für den Erfolg von solchen Megafabriken. Einzelne Schritte der Produktion sind bereits sehr gut und auf hohem Qualitätsniveau automatisiert. Eine Ausnahme bildete bislang der Transport der Halbleitersubstrate von einer Arbeitsstation zur nächsten. Besonders in älteren Produktionsstätten werden die Wafer überwiegend manuell von einem Mitarbeiter in sogenannten Wafer-Kassetten aus einer Bearbeitungsmaschine entnommen und mit einem Wagen zum nächsten Prozessschritt gebracht. Dabei ist der Prozess fehleranfällig. Fällt einem Mitarbeiter ein bruchempfindlicher Wafer herunter oder legt er aus Versehen die falsche Kassette in eine Bearbeitungsmaschine, sind schnell fünfstellige Beträge verloren. Eine Automatisierung der Handling- und Transportprozesse mit mobilen Manipulatorrobotern verringert das Schadensrisiko. Mit dem KMR iiwa CR hat Kuka einen mobilen Cobot für die sichere Handhabung von empfindlichen Bauteilen wie Wafern im Portfolio, der aufgrund seiner induktiven Ladetechnik auch hohe Reinheitsanforderungen erfüllt.

Die kontaktlose Energieversorgung ermöglicht den Einsatz des Cobots in der Reinraumklasse ISO3. (Bild: Wiferion GmbH)

Mobiler Cobot für den Reinraum

Der KMR iiwa CR ist eine Kombination aus einem Reinraum-Cobot und einer mobilen Plattform. Der Greifer des Roboters ist speziell für Handling-Applikationen in Reinraumumgebungen konzipiert. Mithilfe der Navigationssoftware operiert der KMR iiwa CR autonom im Raum, be- und entlädt die Wafer-Kassetten selbstständig und bringt sie zur nächsten Arbeitsstation. Und das unter Einhaltung strenger ISO3-Reinraumbedingungen. Die mobilen Systeme sind dafür ausgelegt, in Umgebungen, die sauberer als ein OP-Saal sein müssen, ihre Arbeit und ihre mechanischen Bewegungen zuverlässig zu verrichten.