Fertigung und Vermessung von Sitzkraftsensoren für PKW

Scara im Automotive-Einsatz

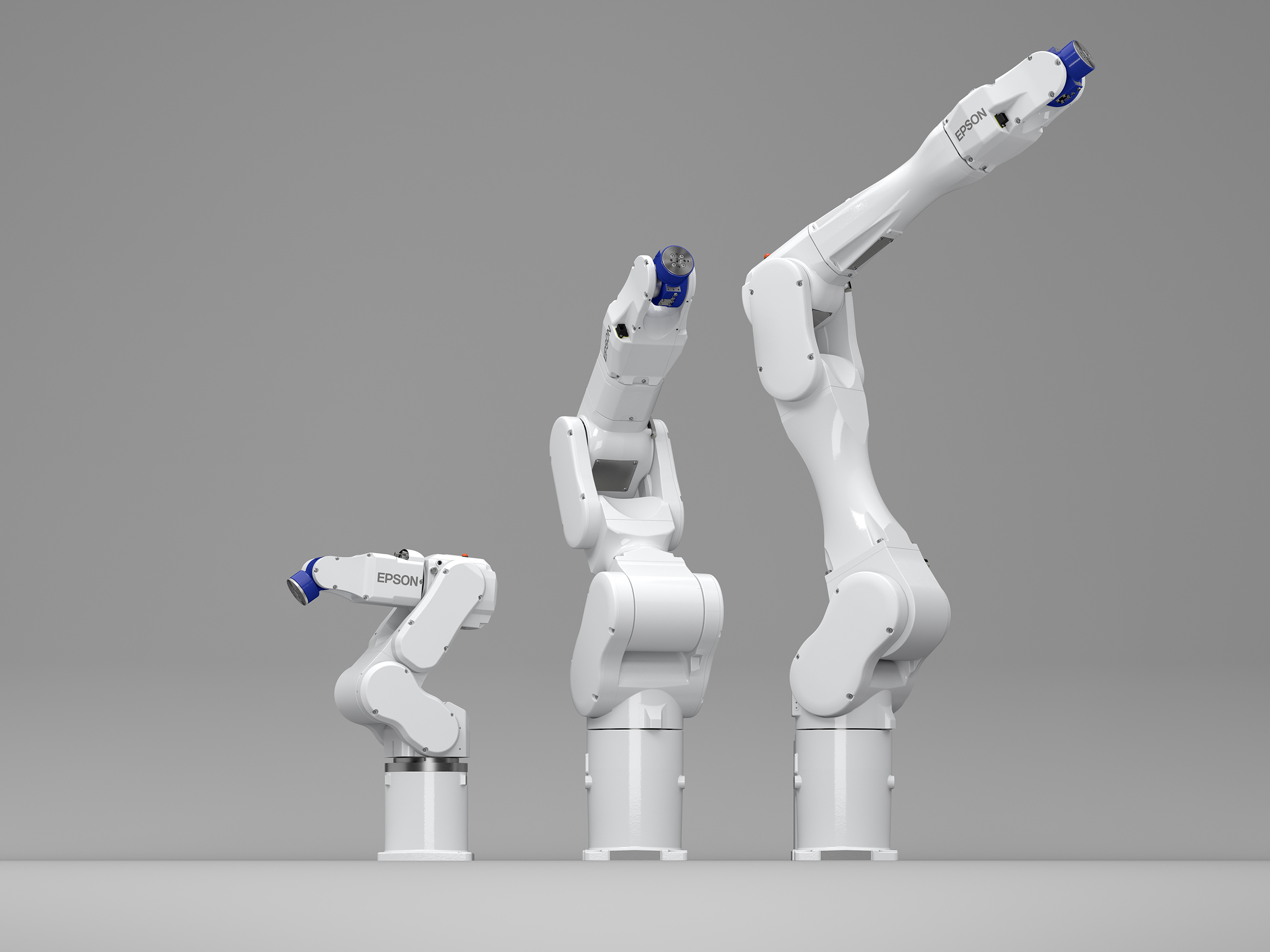

Scara-Roboter eignen sich durch ihre schnellen und wiederholgenauen Bewegungen für wenig komplexe Montage- und Fügeaufgaben. Bei der Firma Tech3d Control kommen Scara-Roboter von Epson bei der Herstellung und Prüfung von Sitzkraftsensoren im PKW zum Einsatz. Sie übernehmen dabei sowohl Beschickungs- als auch Montage- sowie Qualitätsprüfaufgaben.

Die Firma Tech3d Control plant, entwickelt und fertigt Sonderanlagen im Bereich automatisierter Messtechnik für unterschiedliche Industriekunden. Jedes Projekt stellt dabei eine individuelle Lösung für ein kundenspezifisches Problem dar. Die Herstellung von Sitzkraftsensoren für PKW ist eine solche Aufgabe. Die Fertigungsanlage für diese Sensoren vereint Montage, Qualitätsprüfung und Palettierung. Sie muss über 10.000 Teile in 24 Stunden liefern, und das fehlerfrei. Hierbei kommt es sowohl auf Schnelligkeit als auch auf Präzision an.

Beschickung und Montage per Scara

Innerhalb der Fertigungslinie übernehmen zwei Epson-Scara-Roboter vom Typ E2S451S sowohl Beschickungs- als auch Montageaufgaben. Sie werden durch zwei Epson-Steuerungen RC170 mit Profibusanbindung gesteuert. Die zu fügenden Einzelteile werden in verschiedenen Paletten bereitgestellt. Der erste Scara-Roboter entnimmt nacheinander zwei Hülsen und setzt sie auf Abholdorne. Auf einem Werkstückträger werden die Hülsen zum sogenannten Verheiraten transportiert.

Automatisiertes Verheiraten

Im nächsten Schritt holt der Roboter das Biegeelement aus der Palette und setzt es in den ersten Rundtakter ein. Eine Epson-Kamera erkennt die Flachfräsung am Biegeelement. Über die 4. Achse des Roboters erfolgt die exakte Ausrichtung des Magnet-halters. Der zweite Roboter greift den Magnethalter (Hallsensor) und setzt ihn in das Biegeelement ein. Dabei ist eine hohe Bahngenauigkeit – ohne Taktzeiteinbußen – unerlässlich. Danach wird der Hallsensor mit dem Biegeelement per Laser verschweißt. Die Einheit aus Biegeelement und Magnethalter wird vor dem Verheiraten mit der Hülse an einer Ölstation beölt. Mit dem Verheiraten ist der Fügevorgang abgeschlossen, woran sich verschiedene Qualitätsprüfungen, wie z.B. Rüttel- und Ausreißtests, anschließen. Sind alle Tests erfolgreich durchlaufen, wird der Sensor mit einem Data-Matrix-Code bedruckt, die Bedruckung nochmals geprüft und abschließend palettiert.