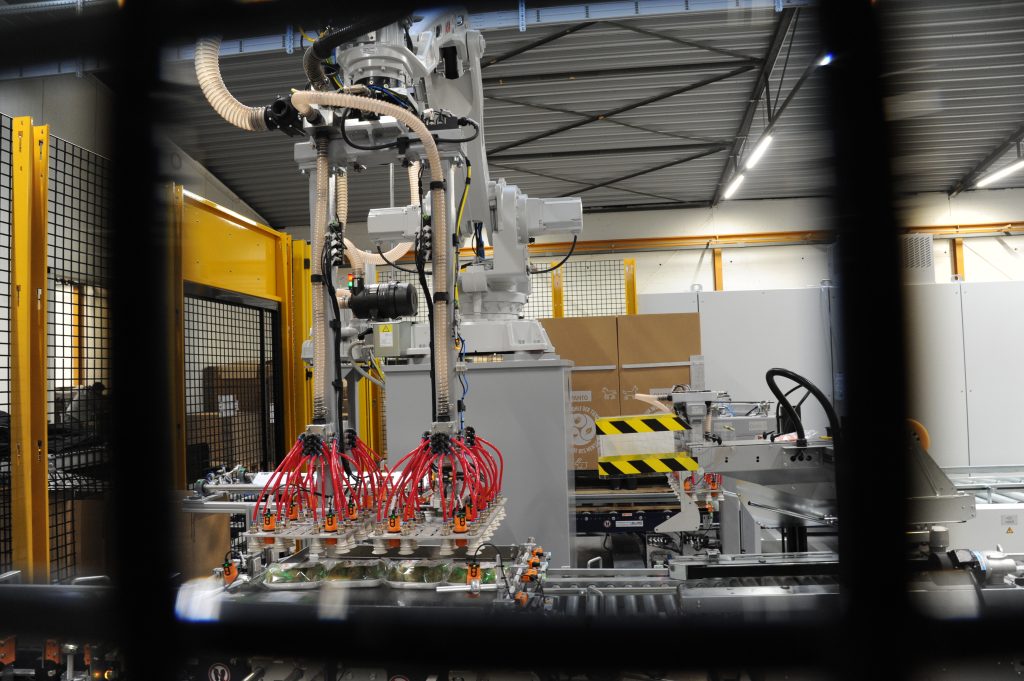

Palettieranlage mit ABB-Roboter

Meisen gut versorgt

Wenn Personal fehlt, rentiert sich der Einsatz einer Automatisierungslösung schnell, vor allem wenn man wie der Tierfutterhersteller Eggersmann mit einem erfahrenen Integratorenteam zusammenarbeitet. In kurzer Zeit konnte mit der Hilfe von Coboworx eine Anlage realisiert werden, auf der in Trays oder in Kunststoffeimern verpackte Meisenknödel palettiert werden. Teil der Anlage sind zwei ABB-Roboter: einer setzt Trays in bereitgestellte Kartons und der andere stellt Paletten bereit und palettiert Eimer.

In der Palettieranlage für Meisenknödel beim Tierfutterhersteller Eggersmann arbeiten zwei ABB-Roboter. Der erste setzt Trays in bereitgestellte Kartons. Ein weiterer ABB-Roboter stellt Paletten bereit und kümmert sich um Eimer. (Bild: Coboworx GmbH/Foitzik)

Heinrich Eggersmann ist kein Mann, der lange fackelt. Einer, der aus einer Idee zwei Geschäftsmodelle macht. 2020 fiel ihm ein, neben einem ohnehin schon umfangreichen Tierfutterangebot, auch Meisenknödel zu produzieren. Mit wenigen Maschinen und viel Handarbeit startete das Unternehmen in Extertal-Bösingfeld, wo Eggersmann drei Hallen im Industriegebiet kaufte. Für die geplante 24/7-Produktion ein Standortvorteil.

Mit dem Plan, eine Million Meisenknödel pro Tag zu produzieren, war Heinrich Eggersmann schnell klar, dass diese Menge nicht von Hand hergestellt, verpackt und palettiert werden kann.

Dabei war der Ausgangspunkt eigentlich die Absicht, Müsliriegel herzustellen, für deren Produktion Eggersmann nach einer Maschine suchte. In diesem Zusammenhang besuchte er einen Lohnproduzenten, bei dem Teile einer alten Anlage zur Meisenknödelproduktion standen. Eggersmann kaufte davon einen überdimensionalen Kühlschrank und baute zügig eine Anlage dazu. Erstes Ziel: 50.000 Meisenknödel in zwei Schichten. „Am Anfang hatten wir noch nicht den Mut, das größer zu planen“, erinnert sich der gelernte Müller Eggersmann. Während er zusammen mit Werkleiter Michael Landmann und dem Vogelfutterteam die Anlage aufbaute und komplettierte, stellte sich schnell die Frage, wie diese Menge am Ende der Linie palettiert werden sollte.

Obwohl das Unternehmen vom Müller bis zum IT-Spezialisten ausbildet, ist der Personalbedarf größer als die Zahl der Bewerbungen. Eggersmann: „Wenn wir pünktlich und in gleichbleibend hoher Qualität produzieren und liefern wollen, müssen wir in die Automation einsteigen.“

Palettieranlage für Meisenknödel

Eggersmann begab sich auf die Suche im Internet. Auf der Coboworx-Seite wurde er fündig, machte eine Anfrage und schon nach einem Tag gab es eine Rückmeldung von Olaf Gehrels, einem der vier Gründer und Geschäftsführer von Coboworx in Osann-Monzel. Planung, Realisierung und Greiferbau übernahm Matheus Industrie-Automation, praktischerweise ebenfalls in Osann-Monzel ansässig. Entstanden ist in kurzer Zeit eine Anlage, auf der in Trays oder in Kunststoffeimern verpackte Meisenknödel palettiert werden. Schon im September ging die Anlage, immerhin ein Invest im hohen sechsstelligen Bereich, in Betrieb.

In der Anlage arbeiten zwei ABB-Flexpalletizer, ein IRB460, genannt Tom, mit 2,4m Reichweite an Station 1 und ein IRB 660 namens Jerry mit 3,15m Reichweite an Station 2. Auf einem Förderband in die Palettierzelle laufen die folierten Trays mit je sechs eingesetzten Meisenknödeln, auf einem zweiten Band laufen – bislang in geringerer Stückzahl – Eimer mit Meisenknödeln. Ein Roboter setzt nur die Trays in bereitgestellte Kartons, der andere Roboter stellt Paletten bereit und palettiert Eimer.

Kleinere Kartons werden von einem Kartonaufrichter vorbereitet und laufen der Roboterzelle über ein Rollenband zu. Gelernt hat man während der Inbetriebnahme, dass es dabei auf die Maßhaltigkeit der Kartons ankommt. Abweichungen registriert die Automation sofort. Die größten Packungsgrößen sind z.B. Displaykartons, in die 150 6er-Schalen gepackt werden. Ein solcher Karton ist ca. 80cm tief – so weit muss der Roboter eintauchen können, um die unterste Lage ablegen zu können. Gegriffen werden die in Folie eingeschweißten Trays mit einem Sauggreifer, den Matheus speziell für die Eggersmann-Anwendung konzipiert und gebaut hat. Es handelt sich um einen Doppelgreifer mit je 4×4 Saugnäpfen. Damit können entweder acht oder 16 Trays auf einmal gegriffen werden. Zum Greifen von Eimern wird ein Greiferwechsel vorgenommen. Alle Formatumstellungen werden über eine SPS vorgenommen und am Bedientableau lediglich das entsprechende Programm aufgerufen.

Weiteres Automatisierungspotenzial

An zwei Stellen werden noch Arbeitskräfte gebraucht: beim Auflegen der Meisenknödel auf die Trays und am Ende der Linie, wenn die fertigen Paletten per Gabelstapler geholt und ins Lager gebracht werden. Beide Stationen will Eggersmann noch automatisieren. „Das Auflegen automatisieren wir mit einem Aufleger und können so Personal entlasten.“ Außerdem lässt sich damit der Takt von 35 bis 40 Schalen pro Minute auf ca. 50 bis 55 Schalen steigern.“

Dann wird möglicherweise die Knödelproduktion selbst zur taktbestimmenden Station. Potenzial steckt noch im Mischen der Zutaten und in der Abkühllinie. Diese besteht aus einem Paternosterband mit insgesamt 160m Länge in dem gebraucht gekauften, überdimensionalen Kühlschrank, das durchaus schneller laufen könnte. Gemischt und geformt wird mit gewärmtem Material. Zum Verpacken, insbesondere in einzelne Netze, müssen die Knödel abgekühlt und formstabil sein. Ziel ist es, an allen Stellen gleichermaßen ausgelastet zu fahren. „Da gibt es noch ein paar Fragezeichen“, meint Eggersmann, „die aber wohl bald zu Ausrufezeichen werden.“