Mit 3D-Daten zum autonomen Roboter

Adaptive Automation

Bisher waren Roboter blinde Befehlsempfänger, die vorgegebenen und fest definierten Bahnen folgten. 3D-Daten hingegen versetzen Roboter in die Lage, sich der jeweiligen Situation adaptiv anzupassen und auf ihre Umgebung zu reagieren. Auf diese Weise wird der Roboter zu einem autonom arbeitenden Mitarbeiter, der für schnelle Umrüstzeiten, hohe Varianz von Werkstücken, einfaches Teach-In und eine vereinfachte Teilezuführung bei gleichbleibend hohem Automatisierungsgrad sorgt.

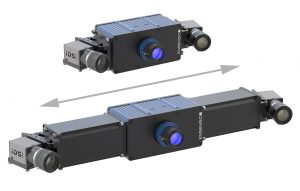

Durch 3D-Vision lassen sich neue Aufgaben lösen, die mit 2D nicht realisierbar sind. (Bild: IDS Imaging Development Systems GmbH)

Die Automatisierung erlaubt eine effiziente Fertigung mit hohen Stückzahlen. Eine hohe Spezialisierung verbessert die Effizienz noch weiter. Die Flexibilität und schnelle Umrüstung dieser spezialisierten, aber kostspieligen Anlagen bleibt allerdings häufig auf der Strecke. Schnell eine kleine Serie alternativer Teile zu fertigen, rechnet sich nicht. Denn jeder Prozessschritt wäre hierfür anzupassen. Kleinserien werden daher oft mühselig in Handarbeit produziert und gefertigt. Sie lassen sich zwar flexibel, aber nicht kostensparend sowie eher langsam und wenig prozessstabil realisieren.

Roboter arbeiten situationsbezogen

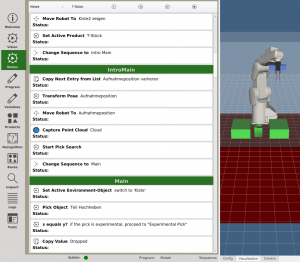

Die Entwicklung von 3D-Kameras und 3D-fähiger Software eröffnete der Branche die Erschließung neuer Machine-Vision-Verfahren. Durch 3D-Vision lassen sich neue Aufgaben lösen, die mit 2D nicht realisierbar sind. Ein Roboter entnimmt sicher und zuverlässig unsortiert und überlagernd liegende Rohr-T-Stücke direkt aus einer kleinen Transportkiste. Ein anderer Roboter depalettiert große Alugussteile direkt auf ein Förderband. Feinfühlig findet sein robuster Greifer sicheren Griff, schon beim ersten Versuch ohne die geringste Kollision mit dem Werkstück. Dazu ist er in der Lage, obwohl die Teile auf den gebrauchten oder schmutzigen Paletten oft verdreht oder durch restliche Gussrückstände schief stehen. Für diesen Griff in die Kiste (Bin Picking) und das lagerichtige Übergeben von Teilen war die Robotik gezwungen, sich weiterzuentwickeln. Isys Vision entwickelte dafür eine Lösung mit der Bezeichnung Mikado Adaptive Robot Control (kurz: ARC), eine konfigurierbare Robotersteuerung, mit eigener Bahnplanung und Kollisionsprüfung. Mit einer eigenen inversen Kinematik lassen sich die Gelenkwinkel der Roboterarme für Greifpositionen oder Verfahrwege berechnen. Ausgangspunkt für die komplexen Berechnungen sind 3D-Informationen wie die Werkstückform, die Position, die Lage oder eine virtuelle Abbildung der Umgebungssituation. Eine Vielzahl marktüblicher Roboter lassen sich über Mikado ARC steuern und machen langwieriges Programmieren überflüssig. Teilewechsel sind schnell realisiert, sodass auch die Produktion von Kleinserien mit robotergestütztem Material-Handling möglich wird.

Der Ablauf der Prozessschritte ist mit der Lösung Mikado ARC für den Anwender einfach modifizierbar. (Bild: Isys Vision GmbH & Co. KG)

3D-Kameras erfassen die Situation

Ausschlaggebend für die Steuerung des Roboters sind die Ausgangsdaten. Je nach Projekt und Anwendung entscheidet sich der Integrator für die geeignete 3D-Kamera-Technik. Dabei spielen neben der generellen Eignung eines Verfahrens sowohl Kosten als auch Genauigkeit, Geschwindigkeit und robuste Datenerhebung eine Rolle. Die klassischen Verfahren wie Time-of-flight (TOF), Stereo Vision oder Lasertriangulation lassen sich nur als Vorauswahl gegeneinander abwägen. Denn viele der heute eingesetzten 3D-Kameras sind Hybridsysteme und setzen mehrere Verfahrensmerkmale ein, um ein breiteres Einsatzspektrum abzudecken und die Ergebnisse zu verbessern. Der Systemintegrator verwendet für Bin Picking und Material-Handling 3D-Stereovision-Kameras von Ensenso. Diese bestehen aus zwei Flächenkameras, die nach dem Prinzip der Stereovision arbeiten, in Verbindung mit einem leistungsstarken Patternprojektor, um selbst von Werkstücken mit schwierigen Oberflächen robuste 3D-Daten zu erhalten. Dabei eignen sich die kompakten Kameras der N-Serie vor allem im Nahbereich und kommen meist am Kopf des Roboters als mobiles Auge zum Einsatz. Das 3D-System der X-Serie ist mit der flexiblen Baseline in der Lage, mit verschiedenen Kameras von IDS Imaging Development Systems aus größeren Abständen große Volumen zu erfassen, und eignet sich für unsortiertes Material-Handling aus großen Gitterboxen. Durch die 100W Leistung erzeugt das LED-Licht des Projektors auch bei großen Arbeitsabständen von 5m noch feine Texturen auf der Werkstückoberfläche. Dadurch ist das System unabhängig vom Umgebungslicht und erlaubt kurze Belichtungszeiten. Schon mit ein bis zwei Bildpaaren sind so 3D-Auflösungen von wenigen Millimetern möglich. Mit kurzen Belichtungszeiten, wenigen Bildaufnahmen und schnellen Stereobild-Matching-Algorithmen sind 3D-Daten schon nach etwa 500ms bereit zur weiteren Verarbeitung. Damit sind hohe Taktzeiten im Material-Handling möglich. Neben der 3D-Datenerhebung durch die Stereovision lassen sich mit dem Rohbildmaterial der Flächenkameras auch Referenzmerkmale einer Szene erfassen und zur stetigen Nachjustierung des maschinellen Sehens verwenden. Die Prozessergebnisse bleiben dabei konstant und robust. Wiederkehrende Kontrolle bzw. aufwendiges Rekalibrieren des Stereovision Systems ist nicht mehr notwendig. Mit Fähigkeiten wie Bin Picking und lagerichtiger Teilezuführung schließt Mikado ARC in Zusammenarbeit mit Ensenso 3D-Kameras die Lücke zur adaptiven Automation. Selbst Kleinserien lassen sich so einfach und kosteneffizient automatisieren.