Eine Möglichkeit der inline-fähigen Rauheitsmessung bietet die Streulichtmessung. Hier wird ein Lichtstrahl auf die Oberfläche gebracht und aus der Verteilung des zurückreflektierten/-gestreuten Lichts kann dann die Rauheit bestimmt werden. Um diesen Inline-Sensor an 3D-gedruckten Bauteilen einsetzen zu können, sollte dieser an einem Roboter montiert werden, um die Rauheit auf der gesamten Oberfläche der komplexen Bauteile erfassen zu können. Ein maßgeblicher Vorteil des Streulichtsensors gegenüber taktilen Verfahren liegt hierbei in der im Vergleich größeren Abstandsunabhängigkeit zum Bauteil, was einen großen Vorteil für die Integration an einen Roboter darstellt.Für die Vermessung der 3D-Bauteile wurde im Rahmen des ‚LuFo-Projektes RoadS (FKZ: 20Q1922)‘ eine Messstation entwickelt, die aus der Integration des inline-fähigen Streulichtsensors an einen Leichtbauroboter besteht. Hiermit lassen sich automatisiert komplexe Bauteile abfahren und dabei die Oberflächenrauheit bestimmen.

Aufbau der Messstation

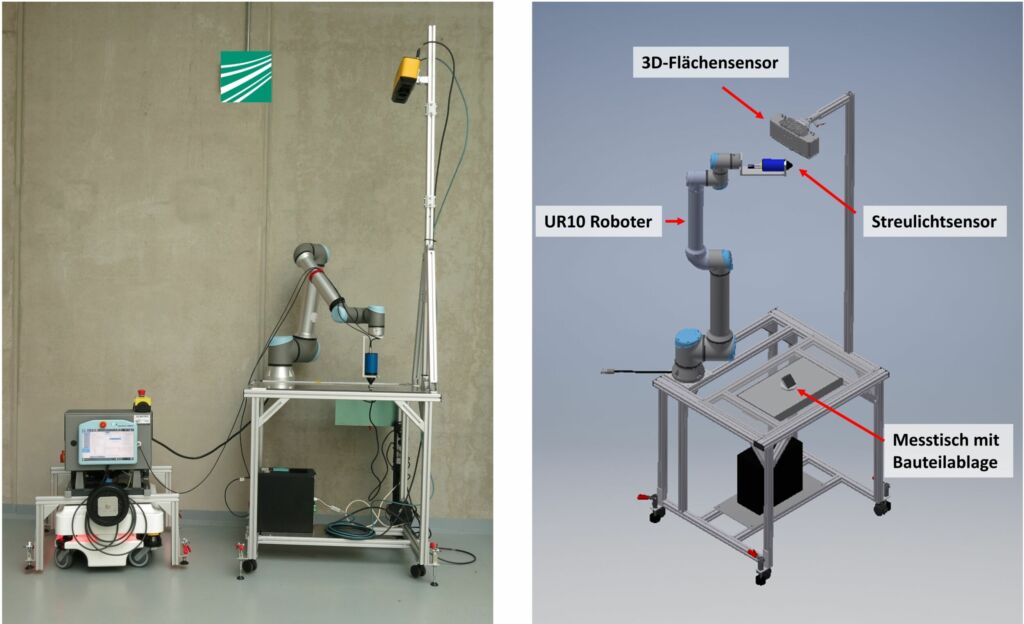

Die zu untersuchenden Bauteile werden nach dem Druckprozess manuell gehandhabt und nachbearbeitet. Durch das manuelle Handling der Bauteile sollte eine Messstation entwickelt werden, die eine automatisierte Messung nach der manuellen Ablage ermöglicht. Aus diesem Grund wurde ein kollaborativer Leichtbauroboter ausgewählt. Der Aufbau der Messstation besteht aus einem UR10-Roboter mit integriertem Streulichtsensor (OS500 von OptoSurf) sowie einer Bauteilablage und einem Kamerasystem zur Lageerkennung der Bauteile (3D-Flächenscanner: Cognex 3D-AD5060). Durch die manuelle Ablage der Bauteile kann es zu leichten Verschiebungen und Drehungen des Bauteils kommen, die die anschließende Messung mit Roboter und Streulichtsensor beeinflussen. Daher soll die Lage des Bauteils mithilfe des 3D-Flächenscanners erfasst werden und aus etwaigen Abweichungen in der Position der Roboterpfade angepasst werden, um dieselben Stellen des Bauteils unabhängig von dessen Positionierung vermessen zu können.

Automatisierte Bauteilerkennung

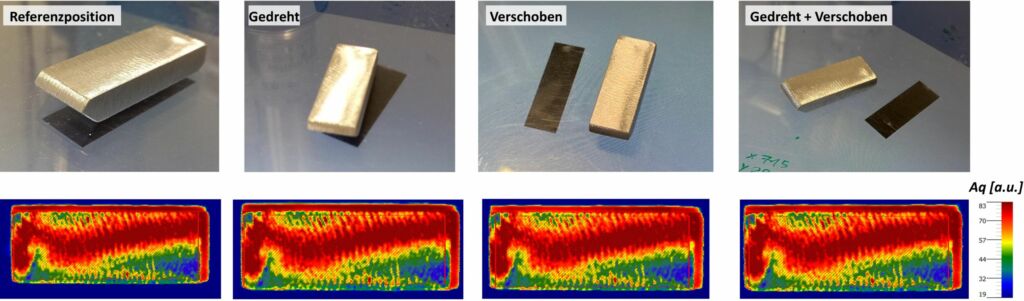

Der Sensor bildet die Umgebung des Bauteils ab und stellt diese als 3D-Punktwolke dar. Nach der Messung soll die dazugehörige Software aus den Daten das Bauteil erkennen. Hierfür wird die Form jeden Bauteils bei der ersten Messung mithilfe von Machine Learning angelernt. Anschließend wird das Bauteil automatisch erkannt. Damit die Rauheitsmessung auf denselben Bauteilstellen stattfindet, muss der Roboterpfad angepasst werden, um eventuelle Drehungen und Verschiebungen zu kompensieren. Hierfür wird für jeden Punkt des Bauteils errechnet, welche Kombination aus Drehung und Verschiebung angewendet werden muss, um in die Referenzposition zu gelangen. Die ermittelte Transformation wird dann benutzt, um das Koordinatensystem des Roboters entsprechend zu drehen und zu verschieben. Hierdurch wird der Roboterpfad an die neue Bauteilposition angepasst.

Messergebnisse unabhängig von der Positionierung

Das Messergebnis mit dem Streulichtsensor zeigt Stellen mit hoher (rot) und niedriger (blau) Rauheit. Das Bauteil wurde nach dem Drucken zur Nachbehandlung geschliffen und man erkennt die Schleifriefen auch in der Messung der Rauheit. Das Bauteil wurde in unterschiedlichen Positionen gemessen. Dabei wurde die Referenzposition durch ein schwarzes Rechteck auf dem Bildschirm der Bauteilablage dargestellt. Die Messergebnisse zeigen hier eindeutig, dass die Messung unabhängig von der Positionierung des Bauteils funktioniert und der Roboterpfad dementsprechend an die jeweilige Bauteilpositionierung automatisiert angepasst wurde. Die Messergebnisse sind darüber hinaus sehr reproduzierbar.