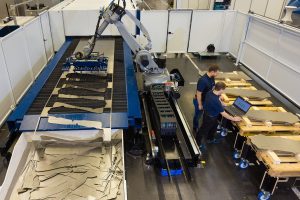

Blechverarbeitungsanlage mit Handling-Roboter

Trumpf hat eine neue Anlage zum Schneiden von Blech vorgestellt. Sie kann mithilfe des Laserblanking-Verfahrens bis zu 25t aufgerolltes Blech verarbeiten. Die Anlage wurde in Kooperation mit Siemens und dem Maschinenbauunternehmen Arku entwickelt. Gemeinsam mit Trumpf zeichnet sich Siemens dabei für die Steuerung und Arku für das Coil-System verantwortlich. Die Blechteile lassen sich durch unterschiedliche Winkelanordnungen aller Konturen im Vergleich zu konventionellen Pressenlinien besser verschachteln. So lassen sich bis zu 30 Prozent Material einsparen.

Die Anlage ist für den Dünnblechbereich ausgelegt und schafft Blechdicken bis zu 4, je nach Coil-Breite auch bis zu 6mm. Ein Roboter zum Entladen des Gesamtsystems sorgt für das Entnehmen der Blechteile. Die Software TruTops Boost berechnet die Eingangsdaten für vorgefertigte Zyklen bzw. Teileprogramme, die auf der Sinumerik ablaufen. Der Anwender muss sich deshalb nicht um spezifische Roboterbewegungen oder deren Programmierung kümmern. Dadurch sind keine besonderen Vorkenntnisse oder Schulungen für das Handling des Roboters notwendig.