Technologiepartnerschaft von Siemens und Comau

Der druckende Roboter

In einigen Fällen kann es sehr vorteilhaft sein, einen Roboter nicht über den klassischen Controller, sondern direkt aus einer CNC anzusteuern. Weil ein sehr vielversprechender Anwendungsbereich für diese Kombination die additive Fertigung ist, arbeitet Siemens hier mit dem Roboteranbieter Comau eng zusammen. Welche Möglichkeiten für Maschinen- und Anlagenbauer aus dieser Technologiepartnerschaft resultieren, zeigt ein Demonstrator im 3D-Druck-Showroom am Siemens-Standort Erlangen. ROBOTIK UND PRODUKTION hat die Anlage bei einem Besuch vor Ort in Augenschein genommen.

Das interaktive Additive Manufacturing Experience Center (AMEC) von Siemens ist eine Mischung aus Kunden- und Applikationszentrum, Entwicklungslabor sowie Showroom. Mit dem Kompetenz-Center für 3D-Druck will der Konzern sein passendes Portfolio entlang des gesamten Wertschöpfungsprozesses präsentieren. Zudem wird ein Überblick über die verschiedenen industriellen 3D-Druck-Technologien geliefert und der Bogen zwischen Engineering und Produktion gespannt, also zwischen dem digitalen Zwilling und der echten Maschine. Das AMEC wurde 2018 am Standort Erlangen ins Lebens gerufen. „Seitdem haben wir viel Aufklärungsarbeit geleistet“, erzählt Markus Obermeier, Business Development Manager bei Siemens. „Wir zeigen, was im 3D-Druck bereits möglich ist.“ So will man Integratoren und Maschinenbauer unterstützen, die moderne Technik voll auszuschöpfen. Kein Wunder, dass man im AMEC auch am Thema Robotik nicht vorbei kommt. Mit einem eindrucksvollen System des Anlagenbauers Cead können live vor Ort große Kunststoffteile gedruckt werden – auf Basis einer Roboterkinematik aus dem Hause Comau, die direkt in eine CNC integriert ist.

„Je nach Applikation ist ein optimierter CNC-Roboter um den Faktor 5 bis 10 genauer als ein Standardroboter.“ Christoph Anding, Comau (Bild: TeDo Verlag GmbH)

Anwendungen im Highend-Bereich

„Comau-Roboterarme kommen schon recht häufig mit Sinumerik-Steuerungen zum Einsatz“, sagt Obermeier. Anwendungsbereiche gebe es viele, „vor allem in Highend-Branchen wie der Luft- und Raumfahrt.“ Der Demonstrator am AMEC greift ein Prozessbeispiel aus dem Rennsport auf, genauer gesagt aus dem Formenbau für CFK-Komponenten. „Mit klassischen Methoden ist dieser Prozess, wie in vielen anderen Bereichen auch, sehr teuer“, erklärt der Siemens-Manager. Der 3D-Druck biete hier als recht neue Technologie eine deutlich wirtschaftlichere und flexiblere Alternative. „Eine gedruckte Werkzeugform aus Kunststoff lässt sich bereits im niedrigen fünfstelligen Bereich realisieren“, verdeutlicht Obermeier die Kostenseite. „Bei einer klassischen Metallform, die man aus dem Vollen fräst, wird es hingegen sicherlich sechsstellig.“ Natürlich müssen die gedruckten Formen abschließend noch feinbearbeitet werden. „Wir drucken mit der Cead-Anlage im AMEC z.B. ein knapp 2m hohes Bauteil aus Polypropylen in rund acht Stunden“, so Obermeier. Inklusive Umrüsten und Nacharbeit sei eine solche Form in nur zwei Arbeitstagen fertig. „Im Rennsport sind die Vorteile des 3D-Drucks natürlich sehr willkommen.“ Zum einen, weil durch die kurze Fertigungsdauer wenig Entwicklungszeit verschenkt wird. „Zum anderen hat man nicht ganz so viel Geld verbrannt, wenn das neue Bauteil doch nicht die Erwartungen erfüllt.“ Wie günstig die Rechnung wirklich wird, kommt in der Praxis auch auf den Werkstoff an. Der Demonstrator kann granulare Kunststoff-Pellets verarbeiten und braucht kein spezielles Filament – was sich positiv auf die Kosten auswirkt. Die fertigen Bauteile lassen sich zudem komplett recyclen und das Material so erneut für den 3D-Druck verwenden.

Weil der Extruder Platz braucht und die Druckteile groß werden, ist der Roboter auf einem Sockel positioniert. (Bild: TeDo Verlag GmbH)

Die Motoren der Comau-Kinematik werden direkt aus den Sinamics-S120-Umrichtern angesteuert. (Bild: TeDo Verlag GmbH)

Geeignet für große Teile

Die Ausbringungsmenge der 3D-Druck-Roboterzelle im AMEC liegt bei bis zu 15kg pro Stunde. Die Plattform für die gedruckten Teile misst rund 1,5×2,2m. Dass der Roboter erhöht auf einem 1m-Sockel platziert ist, macht doppelt Sinn: „Einerseits lassen sich sehr hohe Teile drucken, andererseits wird dadurch auch die Länge des Extruders ausgeglichen“, so Obermeier weiter. „Vom Roboterflansch bis zur Extruderspitze verliert man wieder einen halben Meter an Höhe.“ Die Cead-Zelle ist modular aufgebaut und lässt sich um weitere Funktionen erweitern. Der Grundaufbau besteht aus Sockel, Drucktisch und Extruder sowie etwas Peripherie. Dazu kommen die Kinematik von Comau und der Schaltschrank samt CNC-Steuerung von Siemens. Im Vergleich zu klassischen Gantry-Anlagen ist die Roboterlösung sehr schlank. Zudem lässt sich der eh schon groß dimensionierte Bauraum bei Bedarf noch deutlich erweitern, z.B. indem die Kinematik auf einer Linearachse positioniert wird. Auch mehrere Roboter, die ein Bauteil gemeinsam drucken, sind bei dieser Umsetzung denkbar.

„Ein echtes Ready-to-Run-Konzept für den 3D-Druck mit Roboter gibt es nur bei Siemens und Comau.“ Markus Obermeier, Siemens (Bild: TeDo Verlag GmbH)

Robotersteuerung aus der CNC

Der Roboter aus dem Standardportfolio von Comau ist in die Sinumerik-Steuerung integriert, das heißt er wird direkt aus der CNC angesteuert, was eine besonders hohe Genauigkeit ermöglicht. „Das Programm wird ganz anders abgearbeitet, als in einer klassischen Robotersteuerung“, betont Obermeier. Die klassischen Anforderungen aus der CNC-Technik, gerade hinsichtlich der Genauigkeit, muss die Roboterlösung natürlich auch erfüllen – bei typischen Handling- oder Fügeanwendungen hingegen, benötigt der Roboter diese hohe Präzision normalerweise nicht. Deswegen hat man bei Siemens der Sinumerik beigebracht, eine Sechsachs-Roboterkinematik anzusteuern. Der typische Lösungsweg, Roboterbahnen über die Achsen eins bis sechs und die jeweiligen Winkel zu beschreiben, wurde in ein kartesisches System mit X-, Y- und Z-Achse überführt. Programmiert wird die Kinematik dann wie eine Werkzeugmaschine in G-Code. Diese Features stehen bei der Siemens-CNC als Optionspaket ‚Run MyRobot/Direct Control‘ zur Verfügung. Darin vorbereitet sind auch bereits die passenden Konfigurationen für die jeweilige Kinematik von Comau. Über die CNC lassen sich verschiedene Robotertypen aus dem Portfolio des italienischen Herstellers ansteuern. Vier Modelle aus der NJ-Familie sind besonders für 3D-Druck-Anwendungen geeignet. Da die Kinematiken mit einer sehr hohen Steifigkeit konstruiert sind, eignen sie sich auch für Fräsanwendungen.

Weniger Aufwand, mehr Genauigkeit

Doch warum lässt sich der 3D-Druck nicht aus der klassischen Robotersteuerung realisieren? Christoph Anding, Vertriebsleiter bei Comau in Deutschland, erklärt: „Prinzipiell lässt sich das schon auch mit einem Roboter-Controller lösen. Aber der Programmieraufwand wäre um ein vielfaches höher.“ Denn über den CNC-Workflow lässt sich das spezifische G-Code-Programm aus dem 3D-Modell des zu druckenden Bauteils erzeugen. „Damit spart der Anwender über die klassische CAD-CAM-Kette Tage an Zeit“, so Anding weiter. Ein zweiter Unterschied sei die deutlich höhere Genauigkeit. „Je nach Applikation ist ein optimierter CNC-Roboter um den Faktor 5 bis 10 genauer als ein Standardroboter.“ Durch die vollständige Integration ist keine weitere Steuerungsinstanz oder Blackbox-Lösung dazwischengeschaltet. Die Sinumerik greift über die Sinamics-S120-Umrichter aktiv und direkt auf die Motoren des Roboters zu. Roboter über die CNC anzusteuern ist an sich kein neuer Ansatz. Siemens sammelt schon seit einigen Jahren Erfahrungen mit verschiedenen Roboteranbietern. „Hier ging es aber ursprünglich nur um Schnittstellen zwischen Roboter-Controller und CNC-Steuerung“, blickt Markus Obermeier zurück. Anwendungsbereiche sind dann etwa die Be- oder Entladung von Werkzeugmaschinen. Die Signale aus der CNC werden über die Robotersteuerung zur Kinematik durchgeschleust. Umgekehrt greift die CNC auf die Motion-Daten im Roboter-Controller zu, nicht aber direkt auf die Motoren des Roboters. Dieser Ansatz ist natürlich kostenintensiver – schließlich braucht der Anwender zwei Steuerungssysteme – und geht im Zweifel zu Lasten der Performance.

Offenheit in Sachen Steuerungstechnik

In der Technologiepartnerschaft zwischen Siemens und Comau geht man deshalb einen anderen Weg. „Comau ist einer der ersten Hersteller auf dem Markt, der seine Roboter-Controller geöffnet hat“, erläutert Anding. Kurz gesagt: Man akzeptiere, dass sich der Anwender den Controller spart. „Comau hat zwar eine sehr hohe eigene Wertschöpfung in der Steuerungssoftware, bei der Hardware ist sie aber verhältnismäßig gering.“ Hier setzt der Roboterhersteller seit rund acht Jahren auf Standard-IPC-Technik. Neben der Partnerschaft mit Siemens gibt es bei Comau auch ähnliche Kooperationen mit anderen Steuerungsherstellern. „Jeder Automatisierer ist hier aber in eine eigene Richtung unterwegs, sodass es nicht zum direkten Wettbewerb kommt“, unterstreicht Anding. Siemens zielt mit der CNC-Funktionalität auf ein außergewöhnliches Leistungslevel ab. „Hier kommt man mit einer Standard-Roboterlösung nicht weit“, so Obermeier. „Zumindest nicht, ohne in wochenlange Programmierarbeit oder aufwändige Adaptionen zu investieren. Ein echtes Ready-to-Run-Konzept für den 3D-Druck mit Roboter gibt es nur bei Siemens und Comau.“ Das Anwendungsspektrum geht über die additive Fertigung allerdings weit hinaus. Auch Lösungen zum Fräsen, Entgraten oder zur Maschinenbeschickung sind problemlos umsetzbar. Selbst besonders anspruchsvolle Aufgaben wie das Auslegen von Carbon-Bahnen im Flugzeugbau lassen sich auf diese Weise realisieren.

Wie das Unternehmen Cead wollen viele Unternehmen zukünftig verstärkt 3D-Druck-Anlagen auf Roboterbasis anbieten. (Bild: TeDo Verlag GmbH)

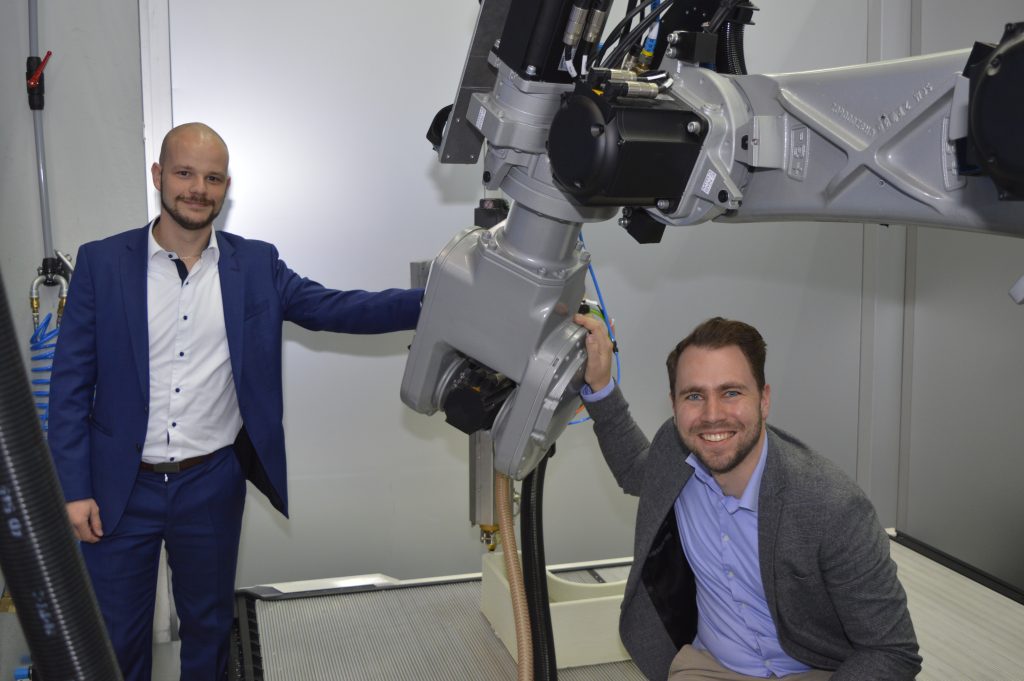

Mit der Technologiepartnerschaft wollen Siemens und Comau Maschinenbauer bei der Umsetzung moderner 3D-Druck-Lösungen unterstützen. (Bild: TeDo Verlag GmbH)

Gemeinsam zu Mehrwert

In der Partnerschaft ergänzen sich die beiden Firmen gut: Siemens ist mit seiner Steuerungs- und Antriebselektronik zwar Platzhirsch in Europa, aber kein Anbieter von Roboterhardware. „Unser Schwerpunkt liegt in der Automatisierung – die nötige Mechanik liefert dann unser Partner Comau passgenau dazu“, beschreibt Obermeier die Rollenverteilung. Die Kombination führt den Kunden dann unkompliziert, vorkonfiguriert und modular zur individuellen Komplettlösung. Weder bei der Programmierung noch bei der Elektroplanung ist großer Aufwand nötig. „Selbst den komplett konfektionierten Schaltschrank bekommt der Kunde von uns“, so Obermeier. Christoph Anding ergänzt: „Auch hier ist die Kooperation exakt abgestimmt. Comau liefert alle Kabel und Leitungen für den Anschluss des Roboters so, dass sie im Sinne einer Plug&Play-Lösung direkt an den jeweiligen Schaltschrank passen.“ Interessierte Maschinen- und Anlagenbauer können sich an beide Partner wenden: „Egal, ob der erste Kontakt über Comau oder Siemens zustande kommt – es werden unmittelbar beide Seiten ins Boot geholt“, versichert Anding. „Im Rahmen einer Vertriebskooperation stimmen wir uns bei jedem Projekt zwischen den jeweiligen Teams ab – um passend auf die spezifischen Anforderungen des Kunden einzugehen.“ Letztlich kauft der Kunde die verschiedenen Teile der Lösung aber auf beiden Seiten – die Elektronik bei Siemens und den Roboter bei Comau.

„Durch den Wegfall von Schnittstellen entfaltet das System bei Genauigkeit der Bahnführung sein volles Potenzial.“, Markus Obermeier, Siemens (Bild: TeDo Verlag GmbH)

Komplettlösung mit Zukunft

Siemens will das Funktions- und Anwendungsspektrum von Run MyRobot/Direct Control noch weiter ausbauen. „Durch den Wegfall von Schnittstellen entfaltet das System bei Genauigkeit der Bahnführung sein volles Potenzial.“ Die Integrationsdichte sei hoch, genauso wie die Funktionalität oder die Varianz der integrierbaren Comau-Roboter. Das bestätige auch das Feedback aus dem Markt. Angekurbelt wird die Nachfrage zudem von der aktuellen Entwicklung in der Additive-Manufacturing-Branche. Viele Hersteller wollen wie Cead 3D-Druck-Anlagen auf Roboterbasis anbieten. Es geht also mit großen Schritten in Richtung Breitenmarkt. (mby)n