Interview mit Farid Nasimzada, Teamtechnik

„Die Ergebnisse überzeugen“

Farid Nasimzada ist als Product Manager R & D Software bei Teamtechnik in Freiberg am Neckar einer jener Experten, nach denen Unternehmen hierzulande händeringend suchen. Wohl wissend, dass Hardware allein nicht mehr reicht, setzt das Unternehmen seit Jahren schon auf eigene Softwarelösungen für seine Anlagen und entwickelt diese ständig weiter. Aktuelles Produkt: ein Manufacturing Execution System (MES). Farid Nasimzada gewährt im Gespräch mit ROBOTIK UND PRODUKTION einen spannenden Blick hinter die Kulissen.

Herr Nasimzada, dass Unternehmen aus der Robotik- und Automationsbranche applikationsspezifische Softwareprogramme entwickeln, ist nicht neu. Aber ein eigenes MES-Programm? Was sind die Gründe dafür?

Farid Nasimzada: Teamsoft.MES ist nach unserer Prüfsoftware Teamsoft.Test ein weiterer Meilenstein bei der Entwicklung eigener Softwareprodukte. Dafür, solches tatsächlich selbst zu realisieren, gibt es im Wesentlichen zwei Gründe: Zum einen haben die Verantwortlichen bei Teamtechnik schon relativ frühzeitig erkannt, welches Potenzial für die Optimierung von Produktionsprozessen in der Steuerungstechnik und in der Software liegen. Und tatsächlich beträgt der Anteil an Steuerungs- und Softwarelösungen im Maschinen- und Anlagenbau mittlerweile gut fünfzig Prozent. Zum anderen ist die Entwicklung eigener Softwarelösungen für Teamtechnik schlichtweg notwendig gewesen. Bekanntermaßen entwickeln und bauen wir im Geschäftsbereich Automotive Montage- und Funktionsprüfanlagen – im Wesentlichen für mechatronische Baugruppen, Bauteile und Komponenten wie Getriebe, Ölpumpen, Ventile und so weiter, seit einigen Jahren auch für Elektroantriebe und Batterien. Bei den Prüfprozessen fallen, entsprechend den kundenseitig vorgegebenen Parametern, enorme Datenmengen an, die für die Qualitätssicherung, die Rückverfolgbarkeit und für die Steuerung der Produktion dokumentiert und ausgewertet werden müssen; in Echtzeit. Und weil es dafür keine Lösungen von der Stange gab, hat man bei Teamtechnik schon vor mehr als 20 Jahren begonnen, Prüfsoftware selbst zu entwickeln. So haben wir uns über die Jahre hinweg eine eigene, fundierte Softwarekompetenz aufgebaut. Wir diskutieren mit Kunden also nicht nur über Mechanik, Elektronik und Prozesse, sondern auch über Softwarelösungen und beraten sie in all diesen Disziplinen.

Aber hätte Teamtechnik damit nicht auch externe Softwareentwickler beauftragen können?

Nasimzada: Das war aus verschiedenen Gründen nicht praktikabel. Erstens ist zu bezweifeln, dass sich externe Softwareentwickler mit derart speziellen und komplexen Prüfprozessen so gut auskennen wie unsere Ingenieure. Zweitens würden wir unser diesbezügliches Know-how nie nach außen geben. Drittens müssen wir als Generalauftragnehmer im Zuge der Produzentenhaftung und der CE-Kennzeichnung die uneingeschränkte Funktionsfähigkeit jeder einzelnen Anlage garantieren. Das geht erfahrungsgemäß umso besser, je weniger Schnittstellen es in einem Projekt gibt. Und das gilt insbesondere, wenn noch diese oder jene kundenspezifische Funktionalitäten programmiert werden müssen. Bei Einbindung eines externen Softwareentwicklers würde das – viertens – Projektlaufzeiten unnötig verlängern. Dadurch aber, dass wir die Softwarekompetenz im eigenen Hause behalten und ausbauen, können wir die Inbetriebnahmezeiten unserer Anlagen hinsichtlich der Datentechnik stark reduzieren und der Anwender hat die Gewissheit, dass alles prozessstabil läuft.

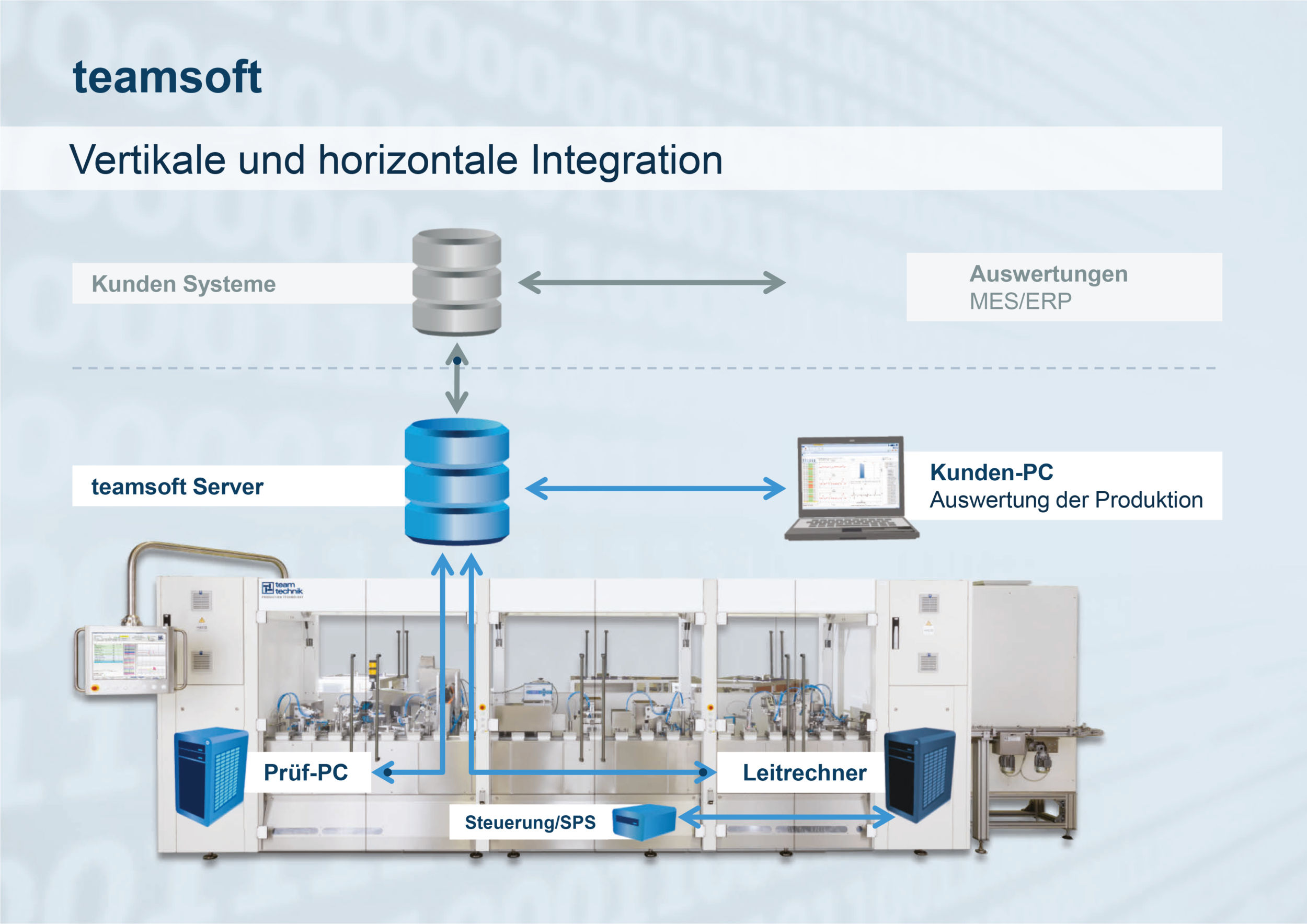

Teamsoft ist von der Anlagensteuerung bis zur Archivierung ein durchgängiges Softwarekonzept. (Bild: Teamtechnik Maschinen und Anlagen GmbH)

Gemessen an der Zahl der bislang installierten Funktionsprüfanlagen klingt das trotzdem verdächtig nach teuren Sonderlösungen.

Nasimzada: Ja. Auf den ersten Blick sind zwar alle Anlagenprojekte irgendwie ähnlich, auf den zweiten Blick gibt es aber oft ganz gravierende Unterschiede. Insofern sind bei Teamtechnik viele projektspezifische Softwarelösungen entwickelt worden. Und wenn ein Anlagenbetreiber zudem noch dieses oder jenes Add-On haben wollte, dann mussten unsere Softwareentwickler ran, um die jeweiligen Anforderungen zu lösen. Das war früher tatsächlich ziemlich zeit-, kosten- und personalintensiv und letztlich der Grund für uns, die Prüfsoftware Teamsoft.Test zu entwickeln. Sie ist praktisch ein Standardprodukt und daher für jedes Projekt gleich, aber der Anlagenbetreiber kann sie nach seinen ganz speziellen Anforderungen konfigurieren; ohne großartige Programmierkenntnisse, ohne zusätzliche Tools, ohne externe Softwarespezialisten. Das ist für ihn wie für uns ein ganz entscheidender Vorteil.

Teamsoft.Test ist zwar schon vor etwa acht Jahren auf den Markt gekommen. Würden Sie trotzdem nochmal kurz die wichtigsten Features dieser Prüfsoftware zusammenfassen; insbesondere mit Blick auf deren Vorteile für ihre Nutzer?

Nasimzada: Ohne Übertreibung kann man sagen, dass diese echtzeitfähige Software das gesammelte Know-how von Teamtechnik aus jahrzehntelanger Prüfsoftwareentwicklung in sich vereint. Der große Vorteil von Teamsoft.Test ist die einfache und komfortable Bedienbarkeit. Wie bereits gesagt, können deren Anwender im Zuge ihrer Qualitätssicherung und Produktionsoptimierung Prüfabläufe selbst konfigurieren und editieren; und zwar grafisch. Die dafür nötigen Elemente – im wesentlichen Prüfablaufmodule, Prüfschritte, Prüfbefehlssequenzen und so weiter – sind als vordefinierte Basisbausteine in einer umfangreichen Bibliothek abgelegt, der Anwender muss sie lediglich auf einer intuitiv bedienbaren Programmoberfläche per Drag&Drop zu dem von ihm jeweils gewünschten Prüfablauf zusammenfügen und parametrieren. Unterstützt wird er dabei durch verschiedene integrierte Assistenz-, Fehleranalyse- und Fehlersuchfunktionen, damit am Ende auch wirklich ein reibungsloser und sicherer Workflow im Prüfablauf gewährleistet ist. Ein weiterer Vorteil ist die Flexibilität von Teamsoft.Test. Der Anwender kann z.B. die Basisbausteine um optionale Elemente ergänzen oder auch um eigene Prüfschritte erweitern – ganz nach seinen jeweiligen Anforderungen. Durch den speziellen Aufbau der Software lassen sich zeitparallel zum laufenden Prüfbetrieb neue Prüfabläufe erstellen oder Parameter editieren. Das spart unglaublich viel Zeit. Zum Thema Flexibilität gehört auch, dass die Software webbasiert ist. So hat der Anwender, völlig unabhängig von seinem jeweiligen Standort, über Web Zugriff auf Prüfabläufe, Parametrierungen und Prüfergebnisse. Dieses Feature ist besonders wichtig für Unternehmen mit mehreren Produktionsstandorten. Darüber hinaus bietet Teamsoft.Test seinen Nutzern noch eine ganze Reihe anderer Funktionalitäten, wie beispielsweise die uneingeschränkte Wiederverwendbarkeit der Basisbausteine, die komfortable Anbindung von SPSen aller führenden Hersteller über die entsprechenden Schnittstellen, die Online-Visualisierung aller Parameter, Prüfwerte und -ergebnisse und dergleichen mehr.

Lassen Sie uns über Teamsoft.MES sprechen. Warum haben sich die Verantwortlichen bei Teamtechnik entschlossen, ein solches Produktionsleitsystem selbst zu entwickeln? Gab es am Markt keines, das Ihren Ansprüchen und denen Ihrer Kunden genügt hätte?

Nasimzada: Diese Frage hat sich für uns nicht gestellt. Teamsoft.MES ist Teil unserer Strategie, standardisierte Softwareprodukte zu entwickeln. Jetzt können wir unseren Kunden ein funktionierendes Komplettpaket anbieten, dessen einzelne Elemente – Montage- und Funktionsprüfanlagen, Prüfsoftware und Manufacturing Execution System – passend aufeinander abgestimmt sind. Mit Teamsoft.Test und Teamsoft.MES erhält der Anwender jedoch nicht zwei getrennte Softwarepakete, sondern eine Kombination aus beiden.

Teamsoft unterstützt mit Analysefunktionen wie Kurvenauswertungen bei der täglichen Arbeit, auch um Verbesserungspotenzial zu finden. (Bild: Teamtechnik Maschinen und Anlagen GmbH)

Welches sind die wichtigsten Features von Teamsoft.MES und was bietet dieses System seinen Nutzern?

Nasimzada: Teamsoft.MES ermöglicht die Planung, Steuerung, Überwachung und Anpassung der Produktion in Echtzeit. Damit dient es der Qualitätssicherung, dem Aufspüren von Schwachstellen und der lückenlosen Rückverfolgbarkeit von Produkten und Fertigungsschritten. Zu diesem Zweck erfasst und speichert das System Betriebs-, Maschinen- und Prozessdaten und bereitet sie auf, auch analysiert es Prozess- und Produktdaten. Und es verwaltet die Typen und Parameter der Produkte in all ihren Varianten, die auf unseren Anlagen montiert und geprüft werden. Da wir Hard- und Software aus einer Hand anbieten, sind alle Bestandteile exakt aufeinander abgestimmt. Das garantiert stabile Prozessabläufe und verkürzt Inbetriebnahmezeiten. Teamsoft.MES ist, ebenso wie unsere Prüfsoftware, webbasiert. Der Anwender kann also ganz komfortabel auf Produktions-, Prozess- und Produktdaten zugreifen – und das weltweit. Und er kann Teamsoft.MES auch als Parametriersystem für unsere Funktionsprüfstände einsetzen.

Wenn man sich die klassische Automatisierungspyramide vergegenwärtigt – wie erfolgt die Kommunikation Ihres Prozessleitsystems mit der übergeordneten ERP-Ebene bzw. mit den untergeordneten Ebenen?

Nasimzada: Diese Anbindungen haben wir über Standardschnittstellen realisiert, einer Web-API, so dass die reibungslose Kommunikation über alle vertikalen Ebenen hinweg gewährleistet ist. Über diese Schnittstelle kann der Anlagenbetreiber z.B. alle notwendigen Produktinformationen aus unserem System abfragen und in sein System übertragen. Somit kann theoretisch jedes ERP System angeschlossen werden.

Was können Sie über die Entwicklungsdauer und die -kosten für Ihre Softwarelösungen sagen?

Nasimzada: Mit einem Team von Softwareentwicklern haben wir mehrere Jahre lang an unserer Softwarefamilie gearbeitet. Und ich denke, die Ergebnisse überzeugen. Allein in den letzten fünf Jahren haben wir 250 Prüfstände und Anlagen weltweit mit unserer Prüfsoftware Teamsoft.Test ausgeliefert. Sie kommt, wie unser gesamtes Softwarekonzept, bei den Kunden sehr gut an. Wir konnten sogar nachweislich wegen dieses Angebots einige Aufträge gewinnen. Und wir haben auch Anfragen nach Kooperationen bekommen, um gemeinsam neue Ideen umzusetzen.

Wie viele Mitarbeiter sind im Bereich Research and Development Software beschäftigt?

Nasimzada: Wir haben in diesem Bereich etwa dreißig Mitarbeiter, die Steuerungsspezialisten nicht mitgezählt.

Wie und wo aber rekrutiert Ihr Unternehmen all die dafür nötigen Softwarespezialisten? Im Raum Stuttgart locken schließlich nicht wenige namhafte Großunternehmen mit lukrativen Jobs.

Nasimzada: Angesichts des Fachkräftemangels in Deutschland muss sich jedes Unternehmen umschauen, wo es die von ihm gesuchten Spezialisten findet, die wiederum ein sicheres und arbeitnehmerfreundliches Beschäftigungsumfeld suchen. Viele Bewerber spricht an, dass wir maschinennah Produktentwicklung betreiben und dies in einem sehr innovativen Umfeld. Außerdem hat es viele Vorteile, in einem unabhängigen und inhabergeführten Unternehmen zu arbeiten. (mli)