Möglichkeiten der Digitalisierung beim automatisierten Schweißen

Ein bunter Strauß an Vorteilen

Schweißparameter analysieren, anpassen und dokumentieren. Stabile Schweißprozesse mit möglichst geringem Verzugsverhalten sicherstellen und dadurch gleichzeitig die Wirtschaftlichkeit erhöhen: All das sind Herausforderungen für metallverarbeitende Unternehmen, um auch in Zukunft wettbewerbsfähig zu sein. Umfassende Digitalisierung spielt dabei eine Hauptrolle.

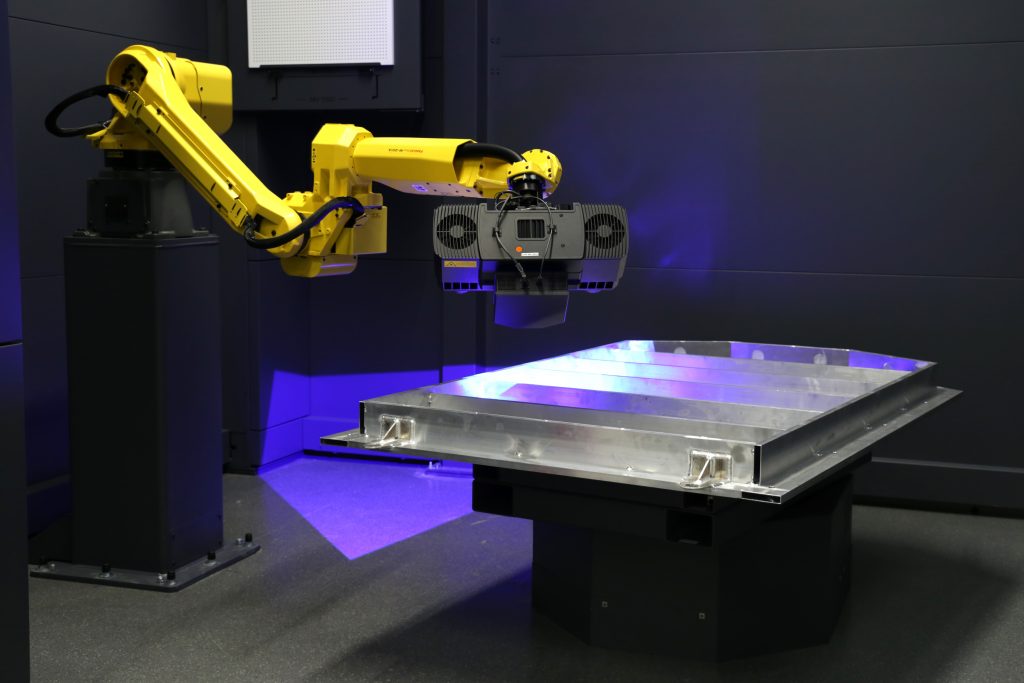

Fronius betreibt am Standort Wels ein Prototypenzentrum, in dem bereits viele digitale Lösungen rund um Schweißtechnik Anwendung finden. Dabei bietet das Zentrum auch die Möglichkeit zur Auslagerung des Schweißens von Prototypen. Gleichzeitig soll es als Vorlage dazu dienen, wie Industrie 4.0 in der Praxis aussehen kann.

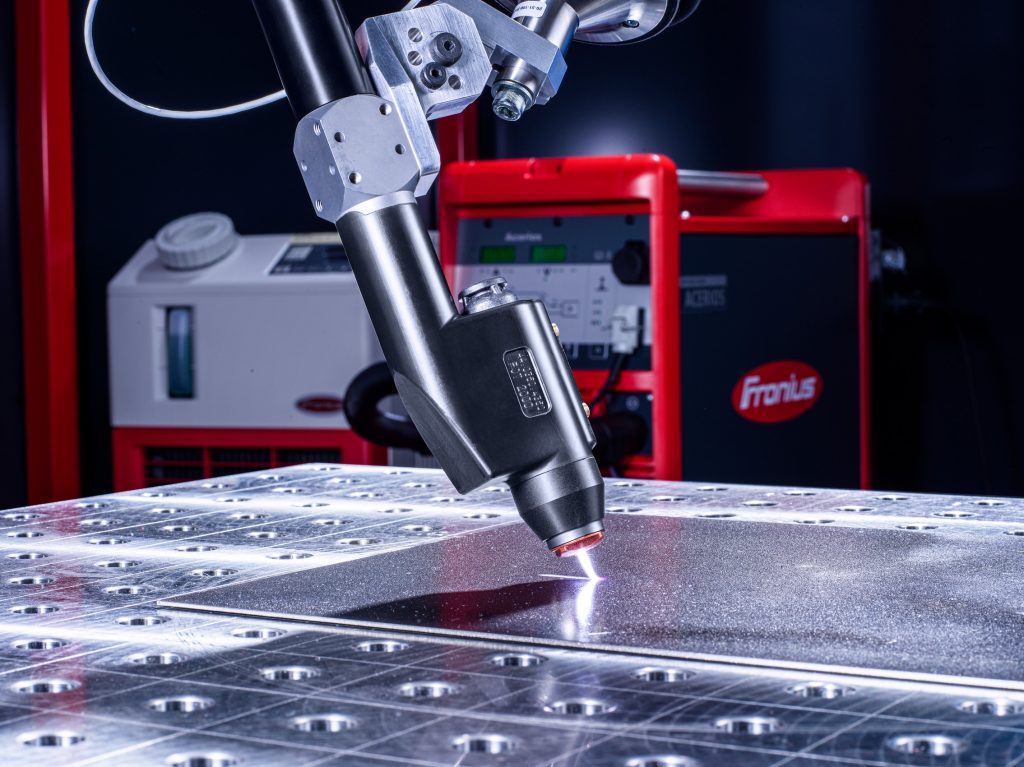

Heißplasma-Oberflächenreinigungssystem Acerios im Fronius-Prototypenzentrum in Wels (Bild: Fronius Deutschland GmbH)

Offline programmieren

Um die Effizienz zu erhöhen, programmieren schon jetzt Unternehmen ihre Schweißabläufe offline. Die Arbeiten finden also getrennt von den Roboterschweißanlagen statt – so auch bei Fronius im Prototypenzentrum. Schweißtechniker müssen infolge nicht mehr abwarten, bis laufende Schweißarbeiten beendet sind, um den Roboter für neue Aufgaben zu teachen. Vielmehr können sie sämtliche Schweißfolgen Naht für Naht von vornherein festlegen und simulieren.

Offline-Programmier- und Simulationssoftware wie der Fronius Pathfinder erkennt Achslimits, berechnet Startpunkte, Endpunkte sowie Anfahrtswege. Zudem setzt die Software selbstständig Positionspunkte. Störkonturen werden gleichzeitig visualisiert und Brenneranstellungen dementsprechend korrigiert – schon im Vorfeld und nicht erst während der ersten Schweißversuche.

Oberflächenreinigung mit Heißplasma-Technik

Für hochwertige Schweißverbindungen, wie sie im Automobilbau verlangt werden, müssen Metalloberflächen vor dem Schweißen von Fremdpartikeln oder Schmutzfilmen befreit werden. In der Vergangenheit waren hier oft große Mengen an chemischen Reinigungslösungen notwendig, mit denen meist die gesamte Oberfläche eines Bauteils behandelt werden musste.

Das Oberflächenreinigungssystem Acerios von Fronius greift stattdessen auf heißaktives Plasma zurück. Der Roboter führt den Brenner mit seiner Plasmaflamme bei 1.000°C punktgenau an die zu reinigenden Stellen, an denen anschließend geschweißt wird. Mit etwa 6m/min bewegt sich das reinigende Plasma dann über die Metalloberflächen. Die deutliche Effizienzsteigerung dabei: Statt so sauber wie möglich, reinigt Acerios so sauber wie nötig.

Moderne Lichtbogenbeherrschung

Wie lassen sich stabile und spritzerarme Schweißprozesse zu generieren, die ausgezeichnete Wurzelerfassung, hohe Abschmelzleistung bei reduzierter Streckenenergie, stabiles Einbrand-Verhalten oder konstante Lichtbogenlängen sicherstellen? Digitale Schweißgeräte mit hoher Rechenleistung, großen Speicherkapazitäten, schnellen Bussystemen und dynamischen Drahtvorschüben bieten eine Antwort. Derartige Systeme umfasst die Schweißgeräteplattform TPS/i von Fronius. Mit ihr gehen moderne Schweißprozesse und Prozessvarianten einher: Low Spatter Control (LSC) zeichnet sich zum Beispiel durch hohe Lichtbogenstabilität und deutlich reduzierte Schweißspritzer aus. Pulse Multi Control (PMC) erlaubt Kennlinien wie die verbesserte Pulskorrekturfunktion oder das weiterentwickelte Synchro-Puls-Verfahren. Beide Schweißprozesse verfügen über Einbrand- und Lichtbogenlängen-Stabilisatoren. Pulse Controlled Spray-Arc (PCS) wiederum erlaubt es Anwendern, übergangslos zwischen Impulslichtbogen und Sprühlichtbogen zu wechseln, wobei der problematische Übergangslichtbogen vermieden wird.

Drahtelektrode als Sensor

Schweißsysteme sollen Spalte, Spanntoleranzen und andere Unregelmäßigkeiten künftig möglichst selbstständig ausgleichen. Mit WireSense, SeamTracking und TouchSense stellt Fronius heute bereits Assistenzsysteme zur Verfügung, die die Effizienz beim Schweißen deutlich steigern können. Mit ihrer Hilfe können Schweißroboter ihre Programme völlig autonom an Nahtverläufe anpassen. Das verringert die Nacharbeit. Im Falle von Abweichungen reduziert sich zudem der Aufwand für das nachträgliche Umprogrammieren der Roboterbahnen. Alle drei Assistenzsysteme verwenden die Drahtelektrode demnach nicht nur als Zusatzwerkstoff, sondern auch als Sensor. Einschränkungen bei der Bauteilzugänglichkeit, wie dies häufig mit Laser- oder Kamerasystemen der Fall ist, gibt es keine.

Lichtbogenüberwachung und Schweißdatenmanagement

Das neue ArcView-Kamerasystem von Fronius ermöglicht einen unmittelbaren Blick auf den Lichtbogen. Damit wird eine Echtzeitüberwachung des laufenden Schweißprozesses gewährleistet. In Kombination mit Stromquellen der TPS/i-Baureihe generiert ArcView pulsgesteuerte Bilder – exakt in den Dunkelphasen des Lichtbogens. Dadurch liefert das System hochauflösende Bilder, wobei unterschiedliche Belichtungen zu einem detailreichen HDR-Bild zusammengefügt werden. Bei Bedarf kann der Schweißtechniker unmittelbar korrigierend eingreifen.

Um nicht nur Transparenz und Sicherheit, sondern auch Produktivität und Zeitersparnis beim Schweißen zu ermöglichen, ist die Aufzeichnung von Schweißdaten für Dokumentation und Analyse notwendig. Das unmittelbare Feedback aus der Produktion unterstützt in der Prozessverbesserung. Außerdem können Systemzustände überwacht und Fehler erkannt werden, um infolge sicher und mit hoher Qualität zu fertigen.

Die Dokumentationssoftware Fronius WeldCube speichert hierfür alle relevanten Daten des Schweißprozesses. Jede einzelne Schweißnaht kann dadurch nachverfolgt werden. Zudem sind alle WeldCube-Varianten webbasierte Softwarelösungen. Nutzer können dadurch sowohl via Computer als auch über mobile Endgeräte die Details zu jeder einzelnen Schweißnaht abrufen. Das System dokumentiert den Fortschritt der Schweißarbeiten und bewertet mittels Ampelsystem jede einzelne Schweißnaht.

Kamera und Roboter

Ein modernes optisches Vermessungssystem prüft Verzug und Bauteilabweichungen gegenüber den CAD-Konstruktionsdaten der Bauteile. Ein Roboter positioniert hierfür eine spezielle Vermessungskamera an verschiedenen Stellen der Bauteile. Bevor diese abgelichtet werden, wird ein Lichtgitter auf die Bauteile geworfen. Mithilfe dieses Lichtgitters erkennt das System die Konturen des Bauteils und erzeugt eine dreidimensionale Aufnahme. Eine spezielle Software erkennt etwaige Abweichungen von den ursprünglichen Konstruktionsdaten und wertet diese aus. Die Ergebnisse aus den Vermessungsdaten dienen allerdings nicht nur der Qualitätskontrolle, sie können auch zur permanenten Verbesserung der Fügearbeiten genutzt werden.

Digital vernetzte Komponenten

Vielfältige Bauteile aller Größen und Formen verlangen nach intelligenten Schweißkonzepten. Fronius Welding Automation setzt in der Robotik auf den Plattformgedanken, der es ermöglicht, standardisierte Komponenten zu einem kundenspezifischen Schweißsystem zu kombinieren. Zum Einsatz kommen Schweißroboter, Handling-Roboter und Positionierer. Darüber hinaus sind auch Wechselstationen für Brenner und Kontaktrohre, Greifer-Ablagesysteme, Bauteilschleusen für den Ein- und Austransport sowie automatisierte Regalsysteme integriert. Eine durchgängige digitale Vernetzung dieser Komponenten sowie deren zentrale Systemsteuerung gewährleistet vollautomatisierte Abläufe beim Schweißen sowie im Bauteil-Handling. Das sorgt wiederum für ein hohes Maß an Autonomie. Verfügbar sind zudem Schnittstellen zu gängigen ERP-Systemen und eine Web-API für den Datentransfer zu Drittsystemen.