Fertigungsstrukturen für alternative Antriebe

Modulare Automation in der Montage von Batterie-Packs

Dem technologischen Wandel hin zu alternativen Antrieben Rechnung tragend hat Liebherr eine modulare Automationslösung für die Montage von Batterie-Packs für E-Autos entwickelt. Sie lässt sich von der Kleinserienfertigung bis zur vollautomatisierten Volumenproduktion einsetzen. Die Vorteile für den Anwender finden sich etwa in der unkomplizierten Integration der hohen Prozesssicherheit oder den schnellen Taktzeiten.

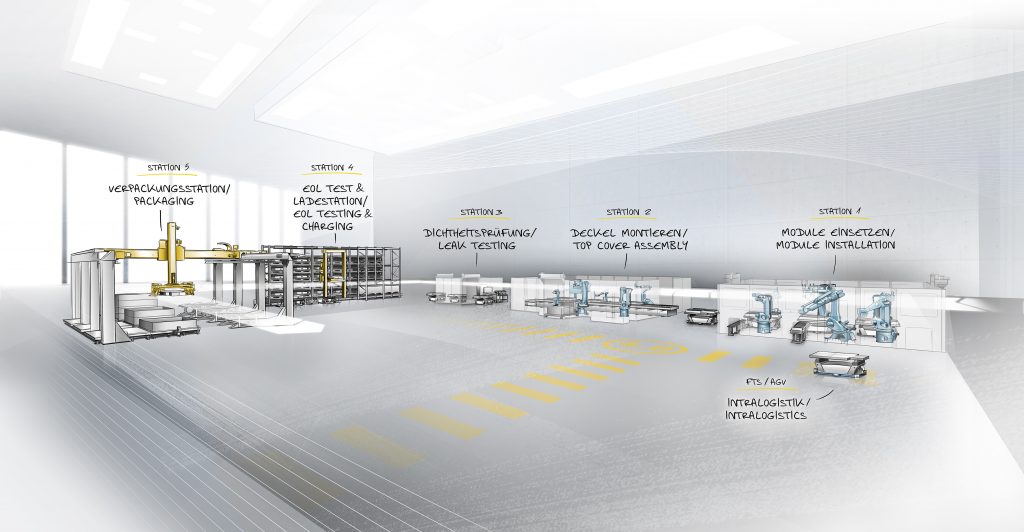

Der Liebherr-Produktbaukasten für die Batteriemontage umfasst Handling-Systeme für schwere Lasten, Linearportale für schnelle Taktgeschwindigkeiten, Industrieroboter für komplexe Aufgaben, Speicherlösungen, Intralogistik und die entsprechende Steuerung. (Bild: Liebherr-Verzahntechnik GmbH)

Alternative Antriebe sind auch im Portfolio von Liebherr ein wichtiges Thema. Etliche Produkte aus dem eigenen Haus, vom Betonmischer bis zum Mobilkran, besitzen bereits Elektroantriebe. Angesichts der prognostizierten Entwicklungen im Bereich der E-Mobilität lag es da nahe, das Portfolio der Liebherr-Automationssysteme in Bezug auf die Anforderungen die mit der Elektrifizierung in der Automobilbranche einhergehen unter die Lupe zu nehmen.

Ein Entwicklungsprojekt unter wissenschaftlicher Begleitung von KIT Campus Transfer, einer Ausgründung des Karlsruher Instituts für Technologie (KIT), und von PEM Motion, einer Ausgründung der RWTH Aachen, kam zum Ergebnis: Liebherr ist ein geeigneter Partner, wenn es um die automatisierte Montage von Batterie-Packs für Fahrzeuge mit Elektroantrieb geht. Bisher wird in dem Bereich noch viel manuell oder halbautomatisiert gefertigt. Die steigende Nachfrage mit entsprechenden Stückzahlen kann jedoch nur mit weitergehenden Automationslösungen bedient werden. In der Produktion von Komponenten für Verbrennungsmotoren, ist die automatisierte Montage seit langem das Kerngeschäft der Liebherr-Automationssysteme.

Herausforderungen bei Batterie-Packs

Die Bedingungen, die bei der Montage von Verbrennungsmotoren herrschen, lassen sich natürlich nicht eins zu eins auf die Montage von Batterie-Packs übertragen. Aber auch für diese speziellen Anforderungen hat Liebherr Lösungen. Eine Herausforderung beim Handling von Batterie-Packs ist das Gewicht: Ein fertig montiertes Pack im Automobilbereich wiegt bis zu 800kg. Für diese Gewichtsklasse sind die Handling-Systeme von Liebherr gut geeignet. Eine weitere Herausforderung sind die sicherheitsrelevanten Eigenschaften von Batterieteilen. Strengen Kundenanforderungen und Sicherheitsvorschriften bei der Systemauslegung sieht sich Liebherr auch sonst oft gegenüber: „Dabei können wir auf die vorhandenen Erfahrungen, insbesondere bei Produktionslinien für die Automobilindustrie zurückgreifen“, so Thomas Mattern, Entwicklungsleiter Automationssysteme. „Der große Unterschied liegt darin, dass es sich hier um ein Werkstück handelt, das unterschiedlichen Montage- und Technologieprozessen unterliegt. Darüber hinaus ergeben sich besondere Anforderungen aufgrund der speziellen Eigenschaften wie den enthaltenen Gefahrstoffen, der Brennbarkeit und der elektrischen Ladung“, fährt der Entwicklungsleiter Automationssysteme fort. Hier kann Liebherr auf Systemfähigkeit und Know-how bei der Prozessintegration zurückgreifen. Produktspezifische Prozessstationen wie Dosiereinheiten, Schraubstationen oder die Dichtheitsprüfung, die nicht zu den eigenen Kernkompetenzen zählen, werden gemeinsam mit Partner und Zulieferern gelöst und in den Gesamtprozess integriert.

Flexible Lösung mit modularem Produktbaukasten

Großen Wert legt der Anbieter auf Modularität, Skalierbarkeit und Vernetzung der Komponenten. Dem Anwender steht dadurch ein ganzer Produktbaukasten zur Verfügung: Handling-Systeme speziell für schwere Transportlasten, Linearportale für schnelle Taktgeschwindigkeiten, Industrieroboter für komplexe Aufgaben, Speicherlösungen, Intralogistik und die entsprechende Steuerung. „Das ist wie bei einem Baukasten“, zieht Mattern den Vergleich. „Unsere Systeme besitzen durchgängige Schnittstellen. Daraus konfigurieren wir je nach Kundenanforderung eine komplett individuelle Anlage.“ So können teilautomatisierte Anlagen für kleine Stückzahlen oder vollautomatisierte Linien für die Großserienproduktion skalierbar ausgelegt werden – das Spektrum deckt Parallelprozesse, Reproduzierbarkeit, Notfallstrategien, Teileverfügbarkeit und -rückverfolgung ebenso ab. „Für die Batterie-Pack-Montage können wir von einzelnen, miteinander kombinierbaren Prozessstationen bis hin zu einer kompletten Turnkey-Anlage alles aus einer Hand liefern“, fasst Jan Pollmann, Entwicklungsingenieur Automationssysteme, die Bandbreite zusammen.

Ein solch flexibles System sorgt für außergewöhnliche Automationsdichte bei kleinem Footprint: Platzsparende Linearportale, die sich für einfaches Handling schwerer Gewichte eignen, können gezielt mit Industrierobotern kombiniert werden, die komplexere Handling- und Prozessaufgaben übernehmen. Weitergehende Flexibilisierungslösungen wie fahrerlose Transportsysteme sind ebenfalls integrierbar. Thomas Mattern blickt optimistisch in die Zukunft: „Wir haben auf diese Weise die alte und die neue Automotive-Welt zusammengebracht und sind damit auf alternative Antriebe gut vorbereitet.“