Herstellung von Keller- und Erdtanks

Handarbeit trifft Automation

In seiner Produktion setzt der Tankbauer Haase gezielt auf die Verbindung traditioneller Handarbeit und moderner Automatisierungstechnik. Mit diesem Ansatz konnte das Unternehmen seit der Einbindung eines ersten Roboters die Produktivität und Effizienz deutlich verbessern.

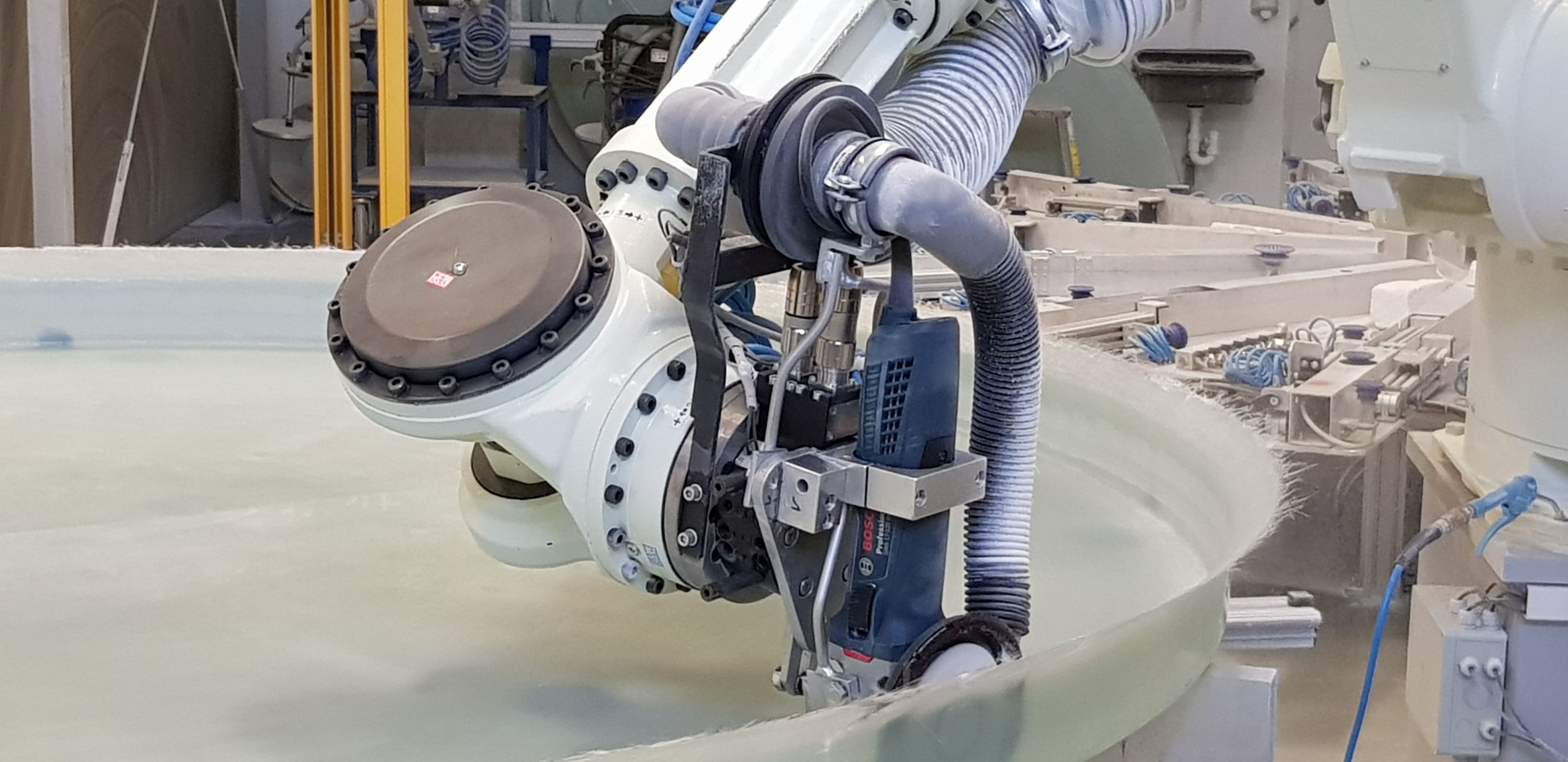

Keine Spezialwerkzeuge notwendig: Der Roboter nutzt handelsübliche Maschinen zum Fräsen und Sägen. (Bild: Kawasaki Robotics GmbH)

Das Unternehmen Haase Tank produziert seit 1999 doppelwandige Keller- und Erdtanks aus Glasfaserverstärktem Kunststoff (GFK). Auf schnelle Lieferzeiten und hohe Qualität ausgerichtet, garantiert das Unternehmen eine Lieferung der Standardgrößen innerhalb von 48 Stunden und gewährt 30 Jahre Garantie auf die Dichtheit des Heizöltanks. Der glasfaserverstärkte Kunststoff, den das Unternehmen benutzt, hat sich bewährt, denn das Material ist korrosionsfrei, formstabil, alterungsbeständig und geruchsdicht.

Von Winkelschleifer bis Säge: Der Roboter nimmt selbstständig das richtige Werkzeug auf. (Bild: Kawasaki Robotics GmbH)

Frühzeitiger Einsatz von Automatisierungstechnik

Haase setzte bereits frühzeitig auf den Einsatz von Robotern in der Produktion: im Jahr 1991 kam es zu den ersten Automatisierungsschritten und zur schrittweisen Einführung von Robotern – eine spürbare Erleichterung für das Unternehmen und die Mitarbeiter. In den folgenden Jahren nutzte Haase vor allem gebraucht erworbene Roboter für Spritzapplikationen und die mechanische Bearbeitung. Der große Nachteil: Die Roboter stammten aus dem Jahr 1989, so dass sich Wartung bzw. Instandhaltung der Maschinen zunehmend schwieriger gestalteten und langfristig keine zuverlässige Beschaffung von Ersatzteilen mehr zu gewährleisten war.

Anforderungsprofil trifft Robotereigenschaften

Um neue Optionen für die alternde Roboterausstattung zu finden, kam der Tankbauer mit Kawasaki Robotics ins Gespräch. Wegen gut übereinstimmender Robotereigenschaften mit dem Anforderungsprofil von Haase fiel die Wahl letztendlich auf das Modell ZT130S für das Spritzen des GFK: Der Konsolroboter trägt bis zu 130kg und ist für einen flexiblen Einsatz in verschiedenen Applikationen entwickelt worden. Durch die horizontale Reichweite von 3.230mm und vertikale Reichweite von 4.571mm verbindet der Roboter einen großen Arbeitsbereich mit hoher Präzision. Im Winter 2010 wurde das alte Robotermodell durch das neue ersetzt und automatisiert. Zudem erfolgte eine Vereinheitlichung der Programmiersprache, denn bis dato existierten im Unternehmen verschiedene Programmier-Tools für Roboter. Darüber hinaus kam bei Haase nach einiger Zeit auch ein weiterer Kawasaki-Roboter vom Modell BX100L hinzu, der für das Aufbringen von Harz und Glasfasern auf eine Form eingesetzt wird. Zur Bearbeitung von Deckeln und Böden der Tanks wurde 2013 auch noch ein ZT130L in die Fertigung integriert. Durch einen automatischen Werkzeugwechsel und die hohe Reichweite von 3.530mm konnten Flexibilität und Geschwindigkeit die Fertigung sehr flexibel und schnell erfolgen. Entsprechend konnte die Produktionleistung im Vergleich zu 2011 mehr als verdoppelt werden.

Eine integrierte Absaugvorrichtung konnte den entstehenden Schmutz im Raum um circa 60 Prozent reduzieren. (Bild: Kawasaki Robotics GmbH)

Automatischer Werkzeugwechsel

Der ZX130L nimmt die nötigen Werkzeuge nach Bedarf selbst auf: Ein entsprechender Wechselbahnhof wurde eigens entwickelt und gebaut. Praktisch und kostensparend wirkt sich aus, dass der Roboter nicht auf Spezialwerkzeug angewiesen ist, sondern handelsübliche Maschinen nutzt. Ein Fräswerkzeug wird für die Vorbereitung des Mannlochs im Tank eingesetzt, während ein Winkelschleifer die zu laminierende Fläche für die weitere Bearbeitung vorbereitet. Zwei Sägen ermöglichen zum einen das präzise Zuschneiden des Werkstückes sowie das Schleifen des Tankaußenbereichs. Ein Saugaufsatz erlaubt eine gründliche und punktgenaue Endreinigung der Deckel und Böden. Das Setup bietet hohe Flexibilität und eine gesteigerte Effizienz, da der Roboter einen oder mehrere Deckel und Böden in Serie bearbeiten kann. Eine Herausforderung bei Bau und Betrieb der Anlage war die erhebliche Menge an Staub, die bei der Bearbeitung entsteht. Eine zugeschnittene Absauganlage sorgt in der Praxis deshalb für ein kontinuierliches und effektives Absaugen des Schmutzes. Lediglich der Controller des Roboters muss wöchentlich gereinigt werden, um einen reibungslosen Betrieb zu gewährleisten. Eine Zelle wurde als Alternative zum offenen Raum in Betracht gezogen, erwies sich jedoch als unpraktikabel, weil sie die Produktivität erheblich reduziert hätte. Die neue Anlage auf Basis des ZT130L und der Absaugung sorgt dafür, dass sich heute rund 60 Prozent weniger Schmutz in der Luft befindet.

Der Kawasaki-Roboter ZT130L kann mit automatischem Werkzeugwechsel und speziellen Drehtischen die Deckel und Böden der Tanks flexibel bearbeiten. (Bild: Kawasaki Robotics GmbH)

Problemlose Zusammenarbeit von Mensch und Roboter

Eine Lichtschranke sichert den Arbeitsbereich des Roboters in Kombination mit der Safety-Lösung Cubic-S von Kawasaki ab. Sie sorgt dafür, dass Roboter und Arbeiter gefahrlos zusammenarbeiten können. Die Software ermöglicht die Einrichtung platzsparender Applikationen und Sicherheitsbereiche ohne aufwändige externe Sicherheitsmaßnahmen. Zusätzlich erlaubt sie über eine individuelle Definition und genaue Begrenzung des verfügbaren Arbeitsraums, wodurch eine Überschreitung der vorgegebenen Arbeitsbereichsgrenze durch definierte Achswerte verhindert werden soll. Werden zudem eine vorab definierte Geschwindigkeit überschritten, zuvor gestoppte Achsen bewegt oder verlassen Werkzeuge ihre vorgesehene Orientierung, schaltet das Sicherheitssystem den Roboter automatisch ab.

Ausblick

Das Produktportfolio von Haase besteht derzeit aus Tanks mit zehn verschiedenen Durchmessern, insgesamt rund 100 Typen. So ist einerseits je Produktion wenig Anpassung notwendig, gleichzeitig gehören kleine Justierungen und leichte Anpassungen der Tanks zum Tagesgeschäft. Der Kawasaki-Roboter, die Drehtische sowie die gesamte Anlage bieten dem Team hierfür die nötige Flexibilität. Der Hersteller profitiert vom Einsatz der Kawasaki Roboter durch die Kostenersparnis sowie hohe Flexibilität und entwickelt die Lösungen zur Zusammenarbeit der Mitarbeiter und Roboter kontinuierlich weiter, genauso wie die Erhöhung der Geschwindigkeit der Drehtische. Der Hersteller profitiert von dem Einsatz der Kawasaki Roboter durch die Kostenersparnis und die Flexibilität und entwickelt die Zusammenarbeit der Roboter weiter wie die Erhöhung der Geschwindigkeit der Drehtische. Daneben will das Unternehmen vorerst keine Erneuerungen vornehmen.