Kabelverarbeitende Anwendungsbereiche wie das Handling von Leitungen bei der Konfektion oder die Produktion kleiner Teilleitungssätze sind meist noch ein klassischer Fall für Handarbeit. Robotergestützte Lösungen könnten diese häufig deutlich reduzieren. Doch es lohnt sich nicht nur, auf den letzten Schritt des Produktionsprozesses, das Stecken von Leitungen, Kabeln oder Steckern zu blicken. Denn großes Potenzial schlummert schon einen Schritt früher, nämlich bei der Leitungszuführung.

Viele auf einen Streich

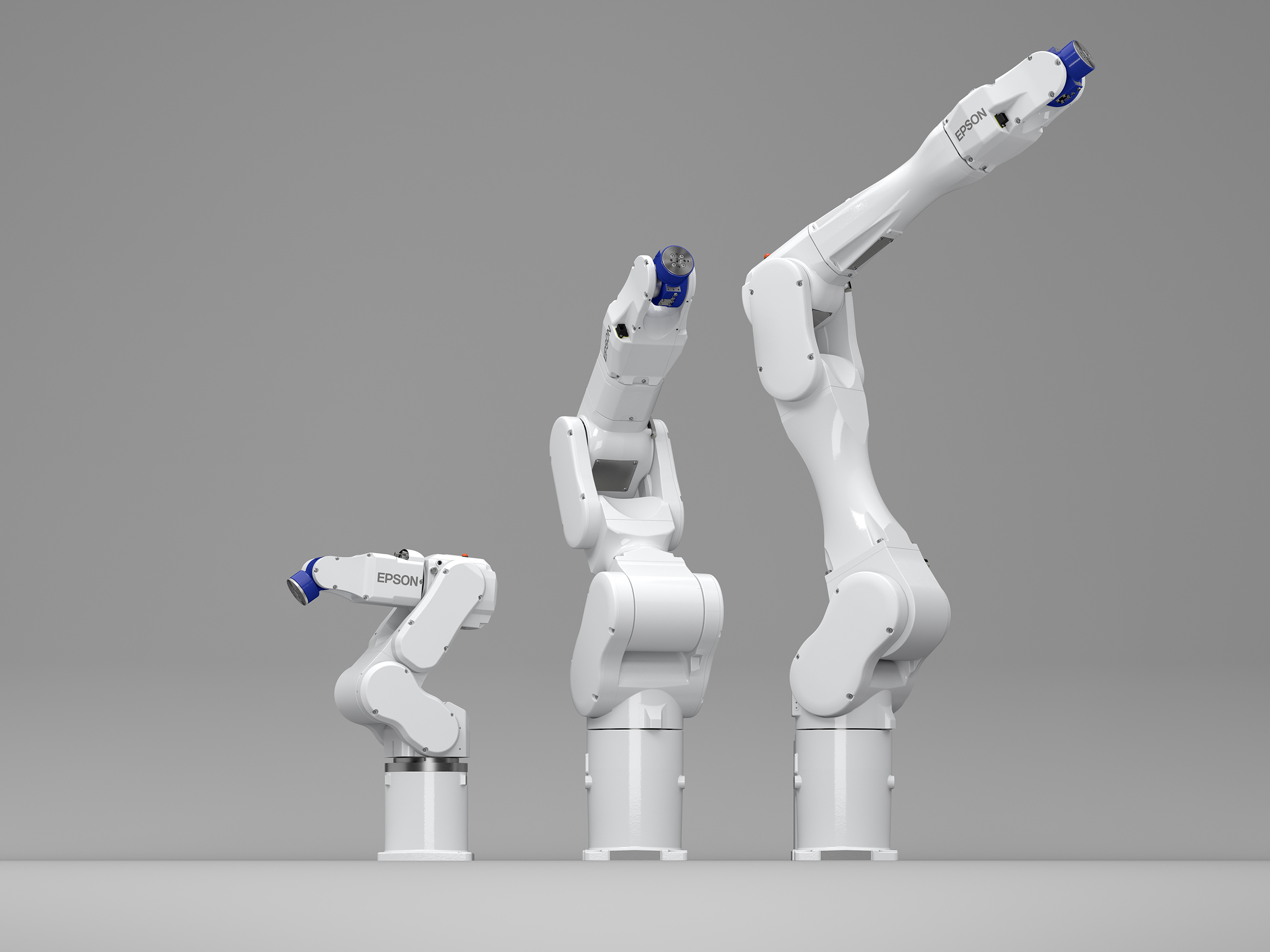

Herkömmliche Produktionsanlagen werden speziell auf eine Aufgabe ausgelegt, in der Regel für die Spitzenzeiten und sind somit zu Teilen ihrer Lebensphase nicht ideal ausgelastet. Wird das Produkt nicht mehr hergestellt, wird auch die Maschine nicht mehr benötigt. Nachhaltiger ist die Produktion mit flexiblen Roboterzellen, die einen hohen Anteil an Standardkomponenten enthalten. Sie lassen sich individuell an die jeweiligen technischen Anforderungen und Produkteigenschaften anpassen. Produktionsmengen können über die Anzahl der eingesetzten Roboterzellen skaliert werden. Für die Bearbeitung biegeschlaffer Teile gilt dies im Besonderen. Um die vorherrschenden Toleranzen effizient auszugleichen, werden Roboter mit flexibel konfigurierbaren Sensoren wie Laserscanner, Kraft/Momenten-Sensor oder smarter Kamera eingesetzt. Hat der Roboter das Ende von Kabel, Leitung oder Schlauch erst einmal gezielt gegriffen, kann er flexibel diverse Fertigungsschritte erledigen, z.B. Stecker bestücken, Maschinen zum Crimpen oder Schweißen beladen, Komponenten auf der Leitung aufbringen und vieles mehr. Damit ein Roboter jedoch biegeschlaffe Teile zuverlässig greifen kann, müssen einige Voraussetzungen erfüllt sein. Rainer Jäkel, CTO bei ArtiMinds Robotics, hat mit seinem Team in den letzten Monaten unterschiedliche Projekte realisiert, bei denen Roboter biegeschlaffe Teile automatisiert lokalisieren, greifen und weiterverarbeiten. ArtiMinds greift hierfür auf eine Kombination aus Laserscanner und der Programmiersoftware ArtiMinds RPS zurück. Jäkel erklärt, welche Möglichkeiten es für die Zuführung z.B. bei der Leitungskonfektion oder Kabelsatzproduktion gibt: „Je nach Fertigungsumgebung sowie abhängig von den Stückzahlen, der Länge und dem Gewicht der verarbeiteten Teile kommen dafür im Wesentlichen drei Herangehensweisen in die engere Auswahl: Leitungen direkt vor Ort von einer Trommel zuschneiden, der Einsatz von Hängegestellen oder das Nutzen spezieller Kisten.“

Direkt vor Ort zuschneiden

Je definierter ein Kabel oder Schlauch einem Roboter zugeführt wird, desto leichter hat der es mit dem Zugreifen. Steht das Material beispielsweise auf einer Rolle bzw. Trommel zur Verfügung, ist der Greifpunkt bereits ausreichend bekannt. Toleranzen entstehen hier durch den Greifprozess an sich und Eigenschaften des Materials, z.B. Drall. Hat der Roboter die Leitung sicher gegriffen, ist es ein Leichtes, weitere Bearbeitungsschritte durchzuführen. „Natürlich braucht es dazu Vision-Tools, die je nach weiterem Verarbeitungsschritt das Ende der gegriffenen Leitung genau vermessen, damit die Software ermitteln kann, in welche Richtung die Leitung aus dem Greifer heraussteht oder in welchem Winkel sie etwa in ein anderes Teil eingeführt werden soll“, ergänzt Jäkel. Ist die Leitung aber einmal definiert abgegriffen, gibt es vieles, was der Roboter damit machen kann. Zwar kommt der Roboter nicht auf das Tempo einer klassischen Ablängmaschine, aber die Möglichkeit, weitere Prozessschritte zu integrieren und dadurch im gesamten Handling-Prozess Zeit zu sparen, gleicht das schnell aus. „In einem unserer Projekte kamen die notwendigen Parameter zusammen“, berichtet Jäkel: „Das Schneiden der Leitungen in der Anlage war kein Problem, da bereits mehrfach realisiert, und ein großer Teil der Wertschöpfung entstand durch die automatisierte, schnelle Montage des Leitungsendes mit integrierter Qualitätsprüfung. So wurde eine exakt auf die Kundenanforderungen angepasste Automatisierungslösung entwickelt und realisiert.“

Hängegestelle nutzen

Bei längeren Leitungen hingegen kann der Einsatz von Hängegestellen sinnvoll sein. Oft sind solche Leitungen nicht nur lang, sondern auch dick und damit schwer, z.B. im Hochspannungsbereich. Die schweren Kabel werden daher oft vom Roboter nur am Ende gegriffen, während der Rest des Kabels auf dem Hängegestell liegen bleibt. Die schwierige Aufgabe für den Roboter besteht darin, den richtigen Greifpunkt auf einer frei hängenden Leitung zu finden. Der Roboter tastet hierzu mit Hilfe eines Laserscanners das Leitungsende ab und ermittelt den idealen Greifpunkt und Greifwinkel. Damit das Arbeiten effizient vonstattengeht, werden solche Gestelle oft mit vielen Kabeln bestückt und in die Roboterzelle eingeführt. Nun kann der Roboter über einen längeren Zeitraum ohne Eingriff eines Mitarbeiters arbeiten, bis er wieder Nachschub benötigt.

Kabel in Kisten

Kabel mit einer Länge bis ca. 1.000mm führt man in der Regel am sinnvollsten in Kisten zu. Für die Automatisierung werden die Leitungen dazu in vertikalen Fächern eingelegt, um eine Strukturierung zu gewährleisten, die es dem Roboter mit Sensorik ermöglicht, die Kabel sicher abzugreifen. „Mit der Roboterlösung, die wir nach dieser Methode mit einem Kunden realisiert haben, konnte die notwendige Zeit zur Vorbereitung des Materials stark verringert und die Maschinenauslastung verbessert werden“, erzählt der ArtiMinds-Geschäftsführer. Auch bei diesem Vorgehen weiß der Roboter grob, wo er das Kabel zu erwarten hat, vermisst es dann mit dem Laserscanner detailliert und greift punktgenau zu. Nach einem oder mehreren Verarbeitungsschritten legt er das Kabel dann wieder in einer anderen Kiste ab. Der Vorteil dieses Vorgehens ist, dass das Arbeiten mit Kisten ein etablierter Standardprozess ist, der sich gut in die Gesamtfertigung einfügt. Daher ist es gerade für Brownfield-Anlagen ein gut geeigneter Ansatz.

Wir haben in den letzten Monaten zahlreiche Anwendungen im Bereich Bordnetzfertigung oder weiße Ware realisiert.

Rainer Jäkel, ArtiMinds

Programmierung leicht gemacht

Ganz egal, auf welche der drei Zuführmethoden die Wahl fällt, der Anwender profitiert bei einer Roboterlösung mit flexiblen Standardkomponenten davon, dass mit der gleichen Anlage bzw. dem gleichen Fertigungsprozess ohne großen Umrüstaufwand und kostspielige Zusatzentwicklungen verschiedene Leitungen bearbeitet und weitere Fertigungsprozesse integriert werden können. In jedem Fall bleibt aber neben der Frage nach dem geeigneten Zuführkonzept auch die nach der Programmierung der Roboter und Integration von Sensoren und Werkzeugen. Gerade wer wenig Vorerfahrung mit Automatisierung im Allgemeinen oder Robotern im Speziellen hat, schreckt vor dem Einsatz von Sensoren mit Robotern oft zurück.

ArtiMinds geht mit der Robot Programming Suite (RPS) einen Weg, der den Einstieg in die Roboternutzung mit flexiblen Sensoren und Werkzeugen erleichtert und die robotergestützte Automatisierung fortschrittlicher Anwendungen ermöglicht. Mit einer grafischen Bedienoberfläche und fertigen Programmbausteinen lassen sich ohne Zusatzhardware Roboter einfach, effizient und wirtschaftlich rentabel programmieren. Die RPS sorgt durch passende Schnittstellen für eine reibungslose Integration von Sensoren und Werkzeugen, ohne dass spezielles Fachwissen oder Programmierkenntnisse vorhanden sein müssen. Entsprechende Templates erleichtern das Scannen, Vermessen und präzise Greifen biegeschlaffer Teile und ermöglichen ein zuverlässiges, kraftgeregeltes Einstecken. „Wir haben in den letzten Monaten zahlreiche Anwendungen im Bereich Bordnetzfertigung oder weiße Ware realisiert“, resümiert der ArtiMinds-Geschäftsführer Rainer Jäkel. „Dabei haben wir nicht nur in Bezug auf den Zuführprozess beraten, sondern auch ganz praktisch bei den ersten Automatisierungsschritten bis hin zur tatsächlichen Umsetzung unterstützt. Wichtig ist, dass wir auch in bereits vorhandene Prozesse innovative Teillösungen integrieren können, da ArtiMinds RPS nativen Robotercode erzeugt.“