Schlüsselfertige Schweißsysteme für den Fahrzeugbau

Kreativ Absaugen

Bei der Herstellung von Nutzfahrzeugen muss das Spezialwissen verschiedener Firmen harmonisch ineinandergreifen. Gerade in den anspruchsvollen Schweißprozessen ist hohe Zuverlässigkeit aber auch viel Flexibilität gefragt. Passende Absauglösungen übernehmen dabei eine wichtige Rolle.

Der bayerische Fahrzeugbauer Martin Reisch fertigt rund 1.100 Anhänger jährlich für die Agrarwirtschaft und Nutzfahrzeugindustrie. Die ständig steigenden Anfordernisse in der Transportlogistik führen dazu, dass Reisch kontinuierlich in einen modernen Maschinenpark investiert und Schweißroboter, CNC-gesteuerte Abkantpressen sowie Laser- und Plasmaschneidanlagen zum technischen Standard gehören. Für Bauteile wie Fahrgestellrahmen im Schubboden- und Kippsattelbereich, die allein schon aufgrund von Größe und Gewicht nicht einfach handzuhaben sind, sind Schweißnähte mit bis zu 9m Länge nötig. Um den Ansprüchen in Bezug auf Festigkeit, Wiederholgenauigkeit und Qualität gerecht zu werden, setzt der Fahrzeugbauer seit kurzem auf eine Schweißroboteranlage von Valk Welding.

Der 1961 in den Niederlanden gegründete Anlagenbauer stellt jährlich etwa 200 schlüsselfertige Schweißrobotersysteme her. Fokus legt das Unternehmen dabei auf Gesamtlösungen, die maßgeschneidert auf die Anforderungsprofile der Kunden angepasst werden. „Als Komplettlieferant ist es dabei entscheidend, mit strategischen Partnern zusammenzuarbeiten“, betont Jörg Gerlitzki, Geschäftsführer bei Valk Welding in Deutschland, „und dazu zählt auch das Neu-Ulmer Unternehmen Absaugwerk, das sich auf die Fertigung flexibler Absaugsysteme für die Industrie spezialisiert hat.“

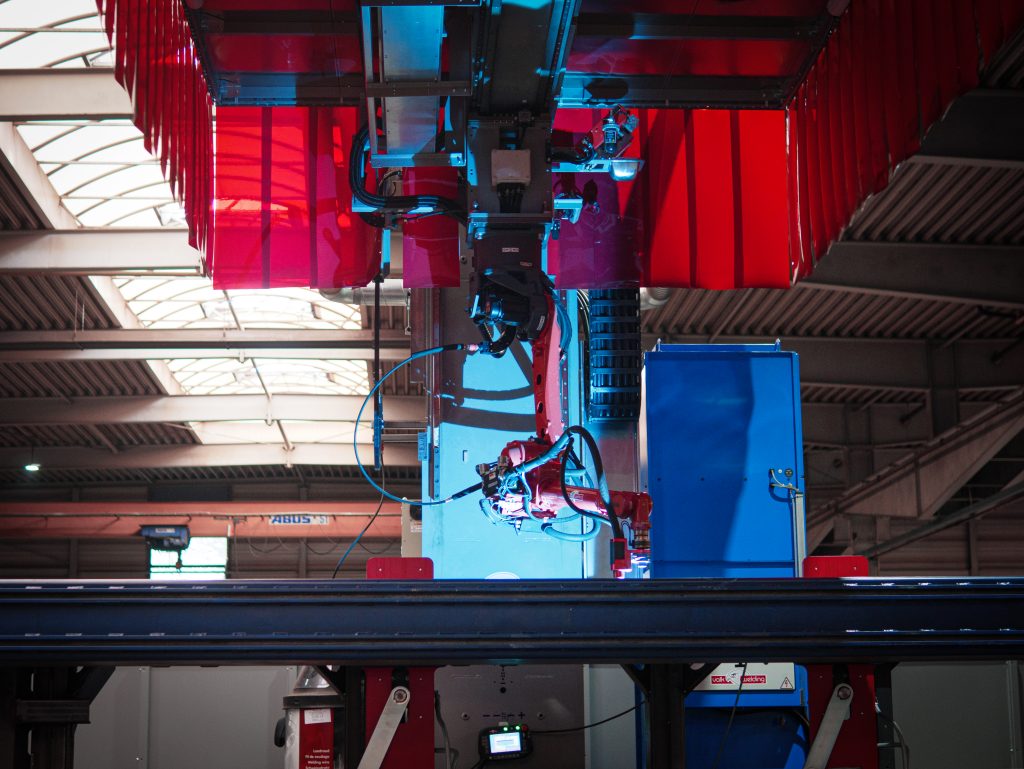

Jedes Projekt beginnt damit, dass der Kunde eine Lösung für eine bestimmte Aufgabenstellung benötigt: etwa die Integration einer Anlage in ein bestehendes Gebäude, so wie bei Reisch, wo die niedrige Deckenhöhe eine anspruchsvolle Herausforderung darstellte. Ausgangspunkt war der Wunsch, eine große Schweißroboteranlage von 38m Länge in Galgenform über zwei Hallenschiffe zu installieren, um damit Baugruppen von teils bis zu 15m Länge und 2,5m Breite von zwei hängenden Schweißrobotern verschweißen zu lassen. Allerdings gab es zwischen den Hallen eine Deckentrennung, ein klassischer Deckensturz, der die Höhe des gesamten Systems reduzierte. Wenn also Roboter 1 in Halle 2 verfährt, weil beide Roboter an einem Bauteil arbeiten, muss dieser unter dem Deckensturz verfahren können.

Der Schweißrauch wird in der Haube erfasst und durch eine Absauganlage gefiltert. (Bild: Absaugwerk GmbH)

Knifflige Aufgabe

Die Arbeitshöhe, die für die Fahrgestellrahmen oder Schalen und Kastenmulden für Nutz- und Agrarfahrzeuge ausgesprochen niedrig war, stellte die Beteiligten vor eine knifflige Aufgabe. „Wir mussten genau überlegen, wie wir die Festverrohrung zwischen der am Galgen befestigten Oberhaube und der mitfahrenden Absaugungen realisieren können, ohne dass es zu Kollisionen an Gerätschaften oder Hallenzug führt“, erklärt Tobias Mändle, Vertriebsleiter bei Absaugwerk und ergänzt: „Man darf nie vergessen, dass der beim Schweißen entstehende Rauch lungengängig und gesundheitsschädlich ist. Daher muss das Komplettsystem von der Erfassung, über das Rohrsystem bis hin zur Absaugung passend zum Prozess ausgelegt werden. Nur so kann sichergestellt werden, dass die Schadstoffe unter Berücksichtigung der geltenden Normen und Richtlinien bestmöglich erfasst und gefiltert werden.“ Die Konstrukteure von Absaugwerk bekommen durch ihre maßgeschneiderten Systeme somit fast jeden Prozess in den Griff.

Die beiden Absaugungen, die jeweils mit einem Roboter mitfahren, sind sehr nah an der Hardware-Struktur des Galgens angebunden. Befestigt an einem Chassis verfahren sie vibrationsarm auf einer Schrägverzahnung mit entsprechenden Führungsmodulen mit. Über eine Schnittstelle ist die Absaugung mit dem Roboter verbunden, das heißt, er übernimmt als Master die Steuerung. Die Absaugung erhält automatisch ein Freigabesignal in Form eines externen Starts, fährt hoch, und gibt den Roboter frei, so dass die entstehenden Schweißrauchgase sofort abgesaugt werden können. Auch nach Beendigung des Schweißvorganges sichert die Absaugung über den Nachlauf die Erfassung der noch anstehenden Rauchpartikel. Eine intelligente Führung der Komponenten ist somit übergreifend gewährleistet.

Die eingesetzte Anlagentechnik von Absaugwerk hat einiges zu bieten, was nicht alltäglich ist. Da ist zum einen die hohe Saugleistung bei gleichzeitig geringem Energieverbrauch hervorzuheben; ein Resultat der strömungsoptimierten Bauweise, die zu einem äußerst geringen Widerstand in der Anlage führt. Neben einem Filteralarm mit integriertem Leuchtsignal für hochlegierte Stähle im Umluftbetrieb sind hochwertige Filterpatronen mit automatischer Jet-Pulse Filterabreinigung eingebaut: Diese intelligente Abreinigung über Druckluft gewährt eine sehr lange Standzeit und hohe Wirtschaftlichkeit. Mit einer Motorleistung von 4kW wird ein maximaler Volumenstrom von rund 6.000m³/h und ein maximaler Unterdruck von rund 3.800Pa erzeugt. Absaugwerk bietet vielseitige Konfigurationsmöglichkeiten passend zum jeweiligen Prozess wie individuelle Austragsbehälter, Funkenerkennung- und automatische Löschmitteleindüsung oder eine Reststaubüberwachung. Auch eine frequenzgesteuerte Antriebstechnik, die dauerhaft eine Anpassung an die jeweils geforderte Leistung gewährleistet und einen beachtlichen Pluspunkt darstellt, gehören genauso zum technischen Repertoire der maßgeschneiderten Absaugsysteme wie Strömungssimulationen oder die Fernwartung.

Lösungskompetenz gefragt

Das Beispiel Reisch zeigt, was die Verantwortlichen bei Valk Welding an der Lösungskompetenz von Absaugwerk so schätzen. „Neben kompetenter Beratung ist vor allem ihr Service-Gedanke hervorzuheben. Die machen das Problem des Kunden zum eigenen und entwickeln dann Lösungen“, verdeutlicht Jörg Gerlitzki. „Der Stillstand einer Maschine kommt meist unerwartet und verursacht Probleme. Umso wichtiger ist es, wenn der Produktionsprozess schnellstmöglich weitergeführt werden kann. Rasche Ersatzteillieferungen sind bei unserem Partner ebenso selbstverständlich wie, falls notwendig, kreative Übergangslösungen, die geräuschlos umgesetzt werden.“

Marco Beyer, Werksleiter der Firma Reisch, zeigt sich von der Gesamteffizienz des Systems beeindruckt und kann aufgrund der gleichbleibend hohen Schweißqualität sein Hauptaugenmerk auf die Oberflächenbehandlung legen. In einem mehrstufigen Bearbeitungsprozess werden komponentenbezogen die Fahrzeugteile nach dem Schweißen sandgestrahlt und anschließend einem Zweischicht-Grundierverfahren unterzogen. Danach werden sämtliche Teile einer hochwertigen Deckschichtlackierung unterzogen, die in beiden Fahrzeugsparten ihre Anwendung findet. Der Kreis schließt sich, wenn die fertigen Fahrzeuge auf den Straßen unterwegs sind.