Siemens-Antriebssteuerung für neue Laser-Schneidanlage von Trumpf

Leistung am laufenden Band

Sehr geringe Rüst- und Beladezeiten, bestmögliche Materialausnutzung und mehr Flexibilität bei der Entladung: Die neue Trumpf-Laserblanking-Anlage verarbeitet ein kontinuierliches Blechcoil komplett automatisch bis hin zur Absortierung der fertigen Teile per Roboter. Das Projekt wurde in Rekordzeit entwickelt – auch aufgrund einer maßgeschneiderten Applikation für die Robotersteuerung auf Basis der Sinumerik One von Siemens.

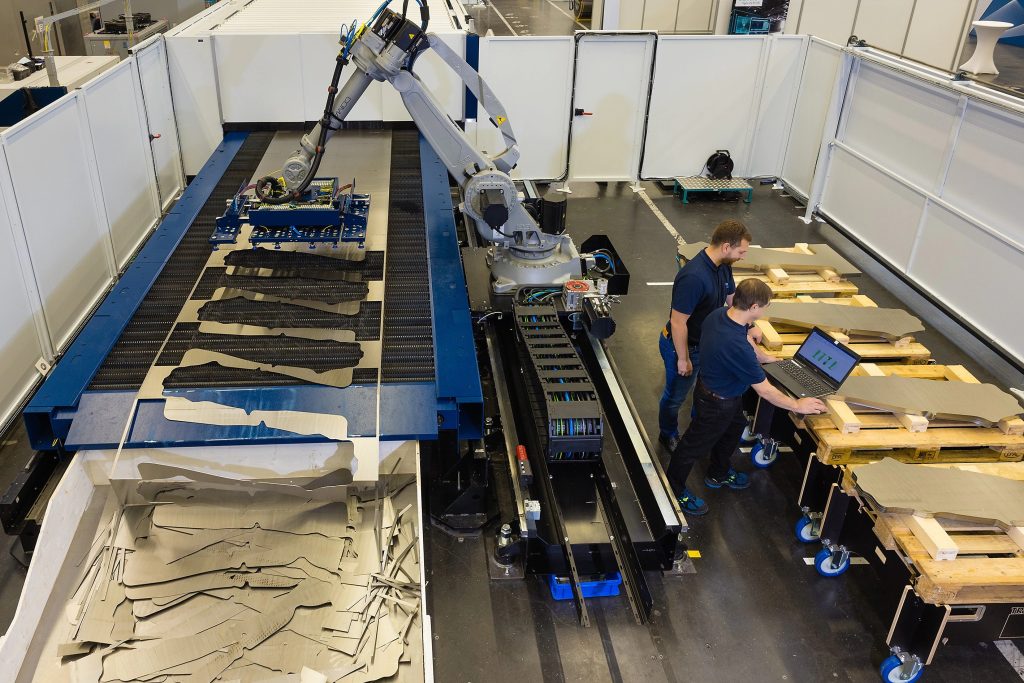

Die neue Absortierung kombiniert einen Roboter mit der Sinumerik-Steuerung und wurde von Trumpf gemeinsam mit Siemens entwickelt. (Bild: Trumpf)

Mit der neuen Anlage will Trumpf sein Angebot für die Laser-Bearbeitung von Stahlblech um eine Lösung ergänzen, die Blechcoils, also komplette Rollen aus Bandstahl, direkt und automatisch verarbeitet. Das reduziert die Neben-, Wechsel- und Rüstzeiten deutlich. Denn statt einer einzelnen Blechtafel kommt das Rohmaterial vom Coil in die Schneidanlage, wird dort geschnitten und die Gutteile aus dem Restgitter per Roboter entnommen. Neben geringeren Zykluszeiten lässt sich auch das Rohmaterial besser ausnutzen – je nach Anwendung wird bis zu 30 Prozent weniger Material benötigt.

Absortierung per Roboter

In der Anlage sorgt entnimmt ein Sechsachsroboter auf einer Linearachse die Blechteile und stapelt sie anschließend ab. Die Daten dafür erhält der Roboter aus der Software TruTops Boost von Trumpf. Sie berechnet die Eingangsdaten für vorgefertigte Zyklen bzw. Teileprogramme, die auf einer Sinumerik-One-Steuerung von Siemens ablaufen. Der Anwender benötigt also keine besonderen Vorkenntnisse oder Schulungen für das Handling des Roboters. Die Spezifikationen für die Roboterapplikation und die Bewegungen kamen von Trumpf und wurden dann von Siemens in ein Steuerungsprogramm für die Kinematik übertragen. Das Roboterprogramm wurde in der Sinumerik One mit der Motion-Control-Lösung Run MyRobot /Direct Control umgesetzt. Auf diese Weise wird das Modell der Robotermechanik in die Sinumerik integriert. Dann ist keine separate Robotersteuerung mehr erforderlich und der Roboter wird direkt von der Sinumerik gesteuert.

Aktuell ist Trumpf daran, die ersten Anlagen an Kunden auszuliefern. Darunter ist auch eine Anlage, in der zwei Roboter implementiert werden. So werden die Teile über zwei Wege auslagert. Für diese Anlagenvariante nutzte Trumpf einen digitalen Zwilling, den das Siemens-Team für die Absortiereinheit erstellt hatte. Durch den digitalen Zwilling steht ein funktionsfähiges digitales Abbild der physischen Anlage zur Verfügung, mit dem sich nicht nur die Funktionsweise der Anlage vorab simulieren und verifizieren lässt, sondern das auch die Abstimmung mit dem Anwender erleichtert. Die Steuerungslösung bietet jederzeit die Möglichkeit, weitere Ablagepositionen zu ergänzen, indem die Linearachse für das Verfahren des Roboters verlängert oder z.B. ein weiterer Roboter in der Absortiereinheit integriert wird – ohne aufwändige Neuentwicklung, sondern einfach durch die Erweiterung der vorhandenen, Systeme und Komponenten.