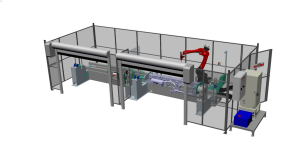

Platzsparende Schweißroboteranlage

Auf der diesjährigen EuroBlech zeigt Valk Welding eine platzsparende Schweißroboteranlage, die auf einem E-förmigen Rahmen basiert. Da bei dieser Rahmenanordnung die Arbeitsstationen nebeneinander angeordnet sind, sind sie für die Produktaufnahme und -entnahme von einer Seite aus zugänglich und die komplette Schweißroboteranlage kann an einer Wand aufgestellt werden.

Das Frame-E-Konzept ist daher besonders platzsparend im Vergleich zu einer Frontdrehscheibe und einer zweiseitigen Aufstellung nach dem Frame-H-Konzept. Der Schweißroboter bedient die Arbeitsstationen über eine integrierte Längsführung. Durch den Einsatz der Längsführung ist die Zugänglichkeit der Arbeitsplätze sehr gut. Auch weil immer die beste Schweißposition relativ zum Werkstück programmiert werden kann, wird eine hohe Schweißqualität erreicht. Schweißroboterinstallationen auf einer verwindungsfreien Rahmenanordnung können jederzeit versetzt werden, ohne dass der Schweißroboter neu kalibriert werden muss.