Feine WIG-Schweißnähte für Aufzugtableaus

Schweiß-Cobot für kleine Serien

Schaefer, Entwickler von Systemlösungen für die Aufzugsindustrie, setzt seit Mitte 2020 den Schweiß-Cobot von Lorch ein. Die WIG-Edition des Lorch Cobot Welding Packages bietet dabei eine abgestimmte Komplettlösung, die eine automatisierte Serienfertigung kleiner bis mittlerer Losgrößen auch im sensiblen WIG-Bereich ermöglicht.

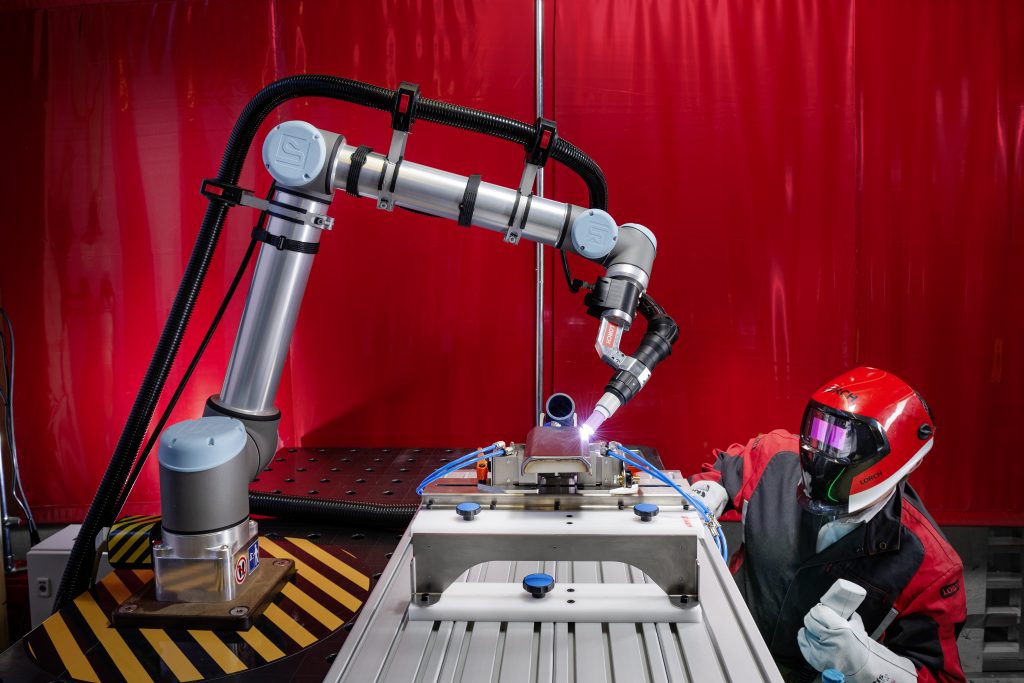

Für eine exakte Parametrisierung ermöglicht der Zustimmtaster beim WIG-Schweißcobot von Lorch die Nähe zum Werkstück und damit einen direkten Blick auf die Schweißnaht. (Bild: Lorch Schweißtechnik GmbH)

Die Firma Schaefer entwickelt, produziert und vertreibt Systemlösungen für die Aufzugsindustrie. Geschweißt werden überwiegend Tableaus, die später als Rahmen für die jeweiligen Bedien- und Anzeigeelemente in den Aufzügen dienen. Für die Verarbeitung verwendet Schaefer vor allem Edelstahl. Grundmaterial sind dünne Tafelbleche (V2A), in der Regel in einer Blechstärke von 2mm, die vor Ort je nach Auftrag gebogen, gestanzt, geschweißt und verschliffen werden. Dabei wird ausschließlich mit dem WIG-Verfahren gearbeitet.

Flexible Schweiß-Cobot-Lösung

Der WIG-Cobot von Lorch löst im Unternehmen einen in die Jahre gekommenen klassischen Industrieroboter ab. Im Gegensatz zur bisherigen feststehenden Roboteranlage, für deren Aufbau extra ein Fundament gegossen werden musste, hat die 30kg wiegende Cobot-Lösung den Vorteil, dass sie im Betrieb flexibel an jedem Arbeitstisch montiert werden kann. Ein Vorteil bei der Arbeit mit dem WIG-Cobot ist der neu konzipierte Brenner, der durch sein Design eine gute Sicht auf die Schweißnaht ermöglicht und mit seinem Bajonettverschluss für einen schnellen Brennerkopfwechsel sorgt. Einen weiteren Pluspunkt liefert die Brennerkühlung. Ein hybrides Kühlkonzept (Heat-Pipe-Technologie) sorgt dafür, dass der Brennerkopf während des Schweißvorgangs nicht überhitzt.

Sicherheitskonzept mit Laserscanner

Ein spezielles Sicherheitskonzept garantiert zudem eine sichere Serienproduktion. Sobald der Cobot für ein bestimmtes Werkstück mit den passenden Parametern eingestellt ist, überwacht ein Laserscanner den umliegenden Arbeitsbereich, der in ein Warn- und ein Schutzfeld unterteilt ist. Wird das Warnfeld betreten, ertönt ein akustisches Warnsignal und eine am Arbeitstisch angebrachte LED-Leiste signalisiert zusätzlich per Ampelsystem die erlaubte Nähe zum Werkstück. Sie leuchtet je nach Position grün, gelb oder rot auf. Beim Betreten des Schutzfeldes geht der Cobot umgehend in den Nothalt über. Für die exakte Parametrisierung vor der Serienproduktion ist eine Freischaltung in den Handmodus über einen Zustimmtaster möglich. Der Laserscanner ist damit deaktiviert, der Cobot frei bewegbar und der Schweißer kann nah am Werkstück die genauen Einstellungen für die Schweißnaht vornehmen.